Спосіб випробування турбін та стенд для його реалізації. Теплові випробування парових турбін турбінного обладнання Роз'яснення щодо проведення теплових випробувань парових турбін

Теплові випробування парових турбін

та турбінного обладнання

В останні роки по лінії знергозбереження підвищилася увага до нормативів витрат палива для підприємств, що виробляють тепло- та електроенергію, тому для генеруючих підприємств фактичні показники економічності теплоенергетичного обладнання набувають важливого значення.

В той же час відомо, що фактичні показники економічності в умовах експлуатації відрізняються від розрахункових (заводських), тому для об'єктивного нормування витрат палива на вироблення теплоенергії та електроенергії доцільно проводити випробування обладнання.

На основі матеріалів випробувань обладнання розробляються нормативні енергетичні характеристики та макет (порядок, алгоритм) розрахунку норм питомих витрат палива відповідно до РД 34.09.155-93 «Методичні вказівки щодо складання та утримання енергетичних характеристик обладнання теплових електростанцій» та РД 153-34.0-09.154 -99 "Положення про нормування витрати палива на електростанціях".

Особливу важливість випробування теплоенергетичного обладнання набувають для об'єктів, що експлуатують обладнання, введене в експлуатацію до 70-х років і на якому проводилася модернізація та реконструкція котлів, турбін, допоміжного обладнання. Без проведення випробувань нормування витрат палива за розрахунковими даними призведе до суттєвих помилок на користь генеруючих підприємств. Тому витрати на теплові випробування порівняно з вигодою від них є несуттєвими.

|

Цілі проведення теплових випробувань парових турбін та турбінного обладнання: визначення фактичної економічності; одержання теплових характеристик; порівняння із гарантіями заводу-виробника; отримання даних для нормування, контролю, аналізу та оптимізації роботи турбінного обладнання; отримання матеріалів розробки енергетичних характеристик; розробка заходів щодо підвищення економічності |

|

|

Цілі проведення експрес-випробувань парових турбін: визначення доцільності та обсягу ремонту; оцінка якості та ефективності проведеного ремонту чи модернізації; оцінка поточної зміни економічності турбіни у процесі експлуатації. |

Сучасні технології та рівень інженерних знань дозволяють економічно модернізувати агрегати, покращити їх показники та збільшити термін експлуатації.

Основними цілями модернізації є:

зниження споживаної потужності компресорного агрегату;

підвищення продуктивності компресора;

підвищення потужності та економічності технологічної турбіни;

зменшення витрати природного газу;

підвищення експлуатаційної стабільності обладнання;

скорочення кількості деталей за рахунок підвищення напірності компресорів та роботи турбін на меншій кількості щаблів із збереженням і навіть збільшенням ККД енергоустановки.

Поліпшення наведених енергетичних та економічних показників турбоагрегату здійснюється за рахунок використання модернізованих методів проектування (рішення прямої та зворотної задачі). Вони пов'язані:

з включенням у розрахункову схему коректніших моделей турбулентної в'язкості,

обліком профільного та торцевого захаращення прикордонним шаром,

усуненням відривних явищ при збільшенні дифузорності міжлопаткових каналів та зміні ступеня реактивності (вираженою нестаціонарністю перебігу перед виникненням помпажу),

можливістю ідентифікації об'єкта застосуванням математичних моделей генетичної оптимізації параметрів.

Кінцевою метою модернізації завжди є нарощування виробництва кінцевого продукту та мінімізація витрат.

Комплексний підхід до модернізації турбінного обладнання

Під час проведення модернізації компанія Astronit зазвичай використовує комплексний підхід, у якому піддаються реконструкції (модернізації) такі вузли технологічного турбоагрегата:

відцентровий компресор-нагнітач;

проміжні охолоджувачі;

мультиплікатор;

система змазки;

система повітроочищення;

система автоматичного управління та захисту.

компресор;

Модернізація компресорного обладнання

Основні напрямки модернізації, що практикуються спеціалістами компанії Astronit:

заміна проточних частин на нові (так звані змінні проточні частини, що включають робочі колеса і лопаткові дифузори), з поліпшеними характеристиками, але в габаритах існуючих корпусів;

зменшення кількості щаблів з допомогою вдосконалення проточної частини з урахуванням тривимірного аналізу на сучасних програмних продуктах;

нанесення покриттів, що легко спрацьовуються, і зменшення радіальних зазорів;

заміна ущільнень більш ефективні;

заміна масляних опор компресора на «сухі» опори із застосуванням магнітного підвісу. Це дозволяє відмовитися від використання олії та покращити умови експлуатації компресора.

Впровадження сучасних систем управління та захисту

Для підвищення експлуатаційної надійності та економічності впроваджуються сучасні контрольно-вимірювальні прилади, цифрові системи автоматичного управління та захисту (як окремих частин, так і всього технологічного комплексу в цілому), діагностичні системи та системи зв'язку.

ПАРОВІ ТУРБИНИ

Сопла та лопатки.

Теплові цикли.

Цикл Ранкіна.

Цикл із проміжним підігрівом.

Цикл із проміжним відбором та утилізацією тепла відпрацьованої пари.

Конструкції турбін.

Застосування.

ІНШІ ТУРБИНИ

Гідравлічні турбіни.

Газові турбіни

Scroll upScroll down

Також на тему

АВІАЦІЙНА СИЛОВА УСТАНОВКА

ЕЛЕКТРИЧНА ЕНЕРГІЯ

СУДОВІ ЕНЕРГЕТИЧНІ УСТАНОВКИ І РУХІВЦІ

ГІДРОЕНЕРГЕТИКА

ТУРБІНА

ТУРБІНА,первинний двигун з обертальним рухом робочого органу для перетворення кінетичної енергії потоку рідкого або газоподібного робочого тіла на механічну енергію на валу. Турбіна складається з ротора з лопатками (облопаченого робочого колеса) та корпусу з патрубками. Патрубки підводять та відводять потік робочого тіла. Турбіни, залежно від використовуваного робочого тіла, бувають гідравлічні, парові та газові. Залежно від середнього напряму потоку через турбіну вони діляться на осьові, у яких потік паралельний осі турбіни, і радіальні, у яких потік спрямований від периферії до центру.

ПАРОВІ ТУРБИНИ

Основні елементи парової турбіни – корпус, сопла та лопатки ротора. Пара від зовнішнього джерела трубопроводами підводиться до турбіни. У соплах потенційна енергія пари перетворюється на кінетичну енергію струменя. Пар, що виривається з сопел, прямує на вигнуті (спеціально спрофільовані) робочі лопатки, розташовані по периферії ротор. Під дією струменя пари утворюється тангенціальна (окружна) сила, що приводить ротор у обертання.

Сопла та лопатки.

Пара під тиском надходить до одного або кількох нерухомих сопла, в яких відбувається його розширення і звідки він витікає з великою швидкістю. Зі сопел потік виходить під кутом до площини обертання робочих лопаток. У деяких конструкціях сопла утворені поряд нерухомих лопаток (сопловий апарат). Лопатки робочого колеса викривлені у напрямку потоку та розташовані радіально. В активній турбіні (рис. 1, а) проточний канал робочого колеса має постійний поперечний переріз, тобто. швидкість у відносному русі в робочому колесі за абсолютною величиною не змінюється. Тиск пари перед робочим колесом та за ним однаковий. У реактивній турбіні (рис. 1, б) проточні канали робочого колеса мають змінний переріз. Проточні канали реактивної турбіни розраховані так, що швидкість потоку в них збільшується, а тиск падає відповідно.

R1; в – облапачування робочого колеса. V1 – швидкість пари на виході із сопла; V2 – швидкість пари за робочим колесом у нерухомій системі координат; U1 – окружна швидкість лопатки; R1 – швидкість пари на вході у робоче колесо у відносному русі; R2 – швидкість пари на виході з робочого колеса у відносному русі. 1 – бандаж; 2 – лопатка; 3 – ротор." title="(!LANG:Рис. 1. РОБОЧІ ЛОПАТКИ ТУРБИНИ. а – активне робоче колесо, R1 = R2; на виході з сопла, V2 – швидкість пари за робочим колесом у нерухомій системі координат, U1 – окружна швидкість лопатки; – бандаж, 2 – лопатка, 3 – ротор.">Рис. 1. РАБОЧИЕ ЛОПАТКИ ТУРБИНЫ. а – активное рабочее колесо, R1 = R2; б – реактивное рабочее колесо, R2 > R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор.!}

Турбіни зазвичай проектують так, щоб вони знаходилися на одному валу з пристроєм, що споживає їхню енергію. Швидкість обертання робочого колеса обмежується межею міцності матеріалів, у тому числі виготовлені диск і лопатки. Для найбільш повного та ефективного перетворення енергії пара турбіни роблять багатоступінчастими.

Теплові цикли.

Цикл Ранкіна.

У турбіну, що працює за циклом Ранкіна (мал. 2, а), пара надходить від зовнішнього джерела пари; додаткового підігріву пари між ступенями турбіни немає, є лише природні втрати тепла.

Цикл із проміжним підігрівом.

У цьому циклі (рис. 2, б) пар після перших ступенів прямує в теплообмінник для додаткового підігріву (перегріву). Потім він знову повертається в турбіну, де в наступних щаблях відбувається його остаточне розширення. Підвищення температури робочого тіла дозволяє підвищити економічність турбіни.

Рис. 2. ТУРБІНИ З РІЗНИМИ ТЕПЛОВИМИ ЦИКЛАМИ. а - простий цикл Ранкіна; б – цикл із проміжним підігрівом пари; в – цикл із проміжним відбором пари та утилізацією тепла.

Цикл із проміжним відбором та утилізацією тепла відпрацьованої пари.

Пара на виході з турбіни має ще значну теплову енергію, яка зазвичай розсіюється в конденсаторі. Частина енергії може бути відібрано при конденсації відпрацьованої пари. Деяка частина пари може бути відібрана на проміжних щаблях турбіни (рис. 2, в) і використана для попереднього підігріву, наприклад, живильної води або будь-яких технологічних процесів.

Конструкції турбін.

У турбіні відбувається розширення робочого тіла, тому для пропуску збільшеної об'ємної витрати останні щаблі (низького тиску) повинні мати більший діаметр. Збільшення діаметра обмежується допустимими максимальними напругами, зумовленими відцентровими навантаженнями за підвищеної температури. У турбінах з розгалуженням потоку (рис. 3) пара проходить через різні турбіни чи різні щаблі турбіни.

Рис. 3. ТУРБІНИ З РОЗВІЛЕННЯМ ПОТОКУ. а - здвоєна турбіна паралельної дії; б - здвоєна турбіна паралельної дії з протилежно спрямованими потоками; в – турбіна з розгалуженням потоку після кількох щаблів високого тиску; г – компаунд-турбіна.

Застосування.

Для забезпечення високого ККД турбіна повинна обертатися з високою швидкістю, однак кількість обертів обмежується міцністю матеріалів турбіни та обладнанням, що знаходиться на одному валу з нею. Електрогенератори на теплових електростанціях розраховують на 1800 або 3600 об/хв і зазвичай встановлюють одному валу з турбіною. На одному валу з турбіною можуть бути встановлені відцентрові нагнітачі та насоси, вентилятори та центрифуги.

Низькошвидкісне обладнання з'єднується з високошвидкісною турбіною через знижувальний редуктор, як, наприклад, у суднових двигунах, де гребний гвинт повинен обертатися з частотою від 60 до 400 об/хв.

ІНШІ ТУРБИНИ

Гідравлічні турбіни.

У сучасних гідротурбінах робоче колесо обертається у спеціальному корпусі з равликом (радіальна турбіна) або має на вході напрямний апарат, що забезпечує потрібний напрямок потоку. На валу гідротурбіни зазвичай встановлюється відповідне обладнання (електрогенератор на гідроелектростанції).

Газові турбіни

У газовій турбіні використовується енергія газоподібних продуктів згоряння із зовнішнього джерела. Газові турбіни за конструкцією та принципом роботи аналогічні паровим і знаходять широке застосування в техніці. Див. також АВІАЦІЙНА СИЛОВА УСТАНОВКА; ЕЛЕКТРИЧНА ЕНЕРГІЯ; СУДОВІ ЕНЕРГЕТИЧНІ УСТАНОВКИ І РУХІВЦІ; ГІДРОЕНЕРГЕТИКА.

Література

Уваров В.В. Газові турбіни та газотурбінні установки. М., 1970

Верете А.Г., Дельвінг А.К. Суднові пароенергетичні установки та газові турбіни. М., 1982 обладнання : основного (котельні установки та парові турбіни) та допоміжного. Для потужних турбін(а йдеться...

Теплове випробуваннягазотурбінної установки

Лабораторна робота >> ФізикаУПІ" Кафедра " Турбінита двигуни» Лабораторна робота №1 « Теплове випробуваннягазотурбінної установки» Варіант... до складу комплексу обладнаннявипробувального стенда була включена... парова турбінапобудована на основі...

Вибір способу зварювання діафрагмової лопатки паровий турбіни (2)

Курсова робота >> Промисловiсть, виробництвоПлавлення з використанням тепловийенергії (дугова, ... деталями парових турбін. Лопатки парових турбінпідрозділяються... – технологічність, – наявність необхідного обладнання, – наявність кваліфікованих кадрів, – ... з відповідними випробуваннями. Після цього...

Тепловасхема енергоблоку

Дипломна робота >> Фізика... випробуванню; ... обладнання тепловихелектростанцій. - М.: Вища школа, 1995. Рижкін В.Я. Теплові... Електричні станції. - М.: Вища школа, 1987. Шкловер Г.Г., Мільман О.О. Дослідження та розрахунок конденсаційних пристроїв парових турбін ...

Теплові випробування парових турбін

та турбінного обладнання

В останні роки по лінії знергозбереження підвищилася увага до нормативів витрат палива для підприємств, що виробляють тепло- та електроенергію, тому для генеруючих підприємств фактичні показники економічності теплоенергетичного обладнання набувають важливого значення.

В той же час відомо, що фактичні показники економічності в умовах експлуатації відрізняються від розрахункових (заводських), тому для об'єктивного нормування витрат палива на вироблення теплоенергії та електроенергії доцільно проводити випробування обладнання.

На основі матеріалів випробувань обладнання розробляються нормативні енергетичні характеристики та макет (порядок, алгоритм) розрахунку норм питомих витрат палива відповідно до РД 34.09.155-93 «Методичні вказівки щодо складання та утримання енергетичних характеристик обладнання теплових електростанцій» та РД 153-34.0-09.154 -99 "Положення про нормування витрати палива на електростанціях".

Особливої важливості випробування теплоенергетичного обладнання набувають для об'єктів, що експлуатують обладнання, введене в експлуатацію до 70-х років і на якому проводилася модернізація та реконструкція котлів, турбін, допоміжного обладнання. Без проведення випробувань нормування витрат палива за розрахунковими даними призведе до суттєвих помилок на користь генеруючих підприємств. Тому витрати на теплові випробування порівняно з вигодою від них є несуттєвими.

Цілі проведення теплових випробувань парових турбін та турбінного обладнання:

|

|

Цілі проведення експрес-випробувань парових турбін:

|

Сучасні технології та рівень інженерних знань дозволяють економічно модернізувати агрегати, покращити їх показники та збільшити термін експлуатації.

Основними цілями модернізації є:

- зниження споживаної потужності компресорного агрегату;

- підвищення продуктивності компресора;

- підвищення потужності та економічності технологічної турбіни;

- зменшення витрати природного газу;

- підвищення експлуатаційної стабільності обладнання;

- скорочення кількості деталей за рахунок підвищення напірності компресорів та роботи турбін на меншій кількості щаблів із збереженням і навіть збільшенням ККД енергоустановки.

Поліпшення наведених енергетичних та економічних показників турбоагрегату здійснюється за рахунок використання модернізованих методів проектування (рішення прямої та зворотної задачі). Вони пов'язані:

- з включенням у розрахункову схему коректніших моделей турбулентної в'язкості,

- обліком профільного та торцевого захаращення прикордонним шаром,

- усуненням відривних явищ при збільшенні дифузорності міжлопаткових каналів та зміні ступеня реактивності (вираженою нестаціонарністю перебігу перед виникненням помпажу),

- можливістю ідентифікації об'єкта застосуванням математичних моделей генетичної оптимізації параметрів.

Кінцевою метою модернізації завжди є нарощування виробництва кінцевого продукту та мінімізація витрат.

Комплексний підхід до модернізації турбінного обладнання

Під час проведення модернізації компанія Astronit зазвичай використовує комплексний підхід, у якому піддаються реконструкції (модернізації) такі вузли технологічного турбоагрегата:

- компресор;

- турбіна;

- опори;

- відцентровий компресор-нагнітач;

- проміжні охолоджувачі;

- мультиплікатор;

- система змазки;

- система повітроочищення;

- система автоматичного управління та захисту.

Модернізація компресорного обладнання

Основні напрямки модернізації, що практикуються спеціалістами компанії Astronit:

- заміна проточних частин на нові (так звані змінні проточні частини, що включають робочі колеса і лопаткові дифузори), з поліпшеними характеристиками, але в габаритах існуючих корпусів;

- зменшення кількості щаблів з допомогою вдосконалення проточної частини з урахуванням тривимірного аналізу на сучасних програмних продуктах;

- нанесення покриттів, що легко спрацьовуються, і зменшення радіальних зазорів;

- заміна ущільнень більш ефективні;

- заміна масляних опор компресора на «сухі» опори із застосуванням магнітного підвісу. Це дозволяє відмовитися від використання олії та покращити умови експлуатації компресора.

Впровадження сучасних систем управління та захисту

Для підвищення експлуатаційної надійності та економічності впроваджуються сучасні контрольно-вимірювальні прилади, цифрові системи автоматичного управління та захисту (як окремих частин, так і всього технологічного комплексу загалом), діагностичні системи та системи зв'язку.

- ПАРОВІ ТУРБИНИ

- Сопла та лопатки.

- Теплові цикли.

- Цикл Ранкіна.

- Конструкції турбін.

- Застосування.

- ІНШІ ТУРБИНИ

- Гідравлічні турбіни.

- Газові турбіни

Scroll upScroll down

Також на тему

- АВІАЦІЙНА СИЛОВА УСТАНОВКА

- ЕЛЕКТРИЧНА ЕНЕРГІЯ

- СУДОВІ ЕНЕРГЕТИЧНІ УСТАНОВКИ І РУХІВЦІ

- ГІДРОЕНЕРГЕТИКА

ТУРБІНА

ТУРБІНА,первинний двигун з обертальним рухом робочого органу для перетворення кінетичної енергії потоку рідкого або газоподібного робочого тіла на механічну енергію на валу. Турбіна складається з ротора з лопатками (облопаченого робочого колеса) та корпусу з патрубками. Патрубки підводять та відводять потік робочого тіла. Турбіни, залежно від використовуваного робочого тіла, бувають гідравлічні, парові та газові. Залежно від середнього напряму потоку через турбіну вони діляться на осьові, у яких потік паралельний осі турбіни, і радіальні, у яких потік спрямований від периферії до центру.

ПАРОВІ ТУРБИНИ

Основні елементи парової турбіни – корпус, сопла та лопатки ротора. Пара від зовнішнього джерела трубопроводами підводиться до турбіни. У соплах потенційна енергія пари перетворюється на кінетичну енергію струменя. Пар, що виривається з сопел, прямує на вигнуті (спеціально спрофільовані) робочі лопатки, розташовані по периферії ротор. Під дією струменя пари утворюється тангенціальна (окружна) сила, що приводить ротор у обертання.

Сопла та лопатки.

Пара під тиском надходить до одного або кількох нерухомих сопла, в яких відбувається його розширення і звідки він витікає з великою швидкістю. Зі сопел потік виходить під кутом до площини обертання робочих лопаток. У деяких конструкціях сопла утворені поряд нерухомих лопаток (сопловий апарат). Лопатки робочого колеса викривлені у напрямку потоку та розташовані радіально. В активній турбіні (рис. 1, а) проточний канал робочого колеса має постійний поперечний переріз, тобто. швидкість у відносному русі в робочому колесі за абсолютною величиною не змінюється. Тиск пари перед робочим колесом та за ним однаковий. У реактивній турбіні (рис. 1, б) проточні канали робочого колеса мають змінний переріз. Проточні канали реактивної турбіни розраховані так, що швидкість потоку в них збільшується, а тиск падає відповідно.

R1; в – облапачування робочого колеса. V1 – швидкість пари на виході із сопла; V2 – швидкість пари за робочим колесом у нерухомій системі координат; U1 – окружна швидкість лопатки; R1 – швидкість пари на вході у робоче колесо у відносному русі; R2 – швидкість пари на виході з робочого колеса у відносному русі. 1 – бандаж; 2 – лопатка; 3 – ротор." title="(!LANG:Рис. 1. РОБОЧІ ЛОПАТКИ ТУРБИНИ. а – активне робоче колесо, R1 = R2; на виході з сопла, V2 – швидкість пари за робочим колесом у нерухомій системі координат, U1 – окружна швидкість лопатки; – бандаж, 2 – лопатка, 3 – ротор.">Рис. 1. РАБОЧИЕ ЛОПАТКИ ТУРБИНЫ. а – активное рабочее колесо, R1 = R2; б – реактивное рабочее колесо, R2 > R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор.!}

Турбіни зазвичай проектують так, щоб вони знаходилися на одному валу з пристроєм, що споживає їхню енергію. Швидкість обертання робочого колеса обмежується межею міцності матеріалів, у тому числі виготовлені диск і лопатки. Для найбільш повного та ефективного перетворення енергії пара турбіни роблять багатоступінчастими.

Теплові цикли.

Цикл Ранкіна.

У турбіну, що працює за циклом Ранкіна (мал. 2, а), пара надходить від зовнішнього джерела пари; додаткового підігріву пари між ступенями турбіни немає, є лише природні втрати тепла.

Цикл із проміжним підігрівом.

У цьому циклі (рис. 2, б) пар після перших ступенів прямує в теплообмінник для додаткового підігріву (перегріву). Потім він знову повертається в турбіну, де в наступних щаблях відбувається його остаточне розширення. Підвищення температури робочого тіла дозволяє підвищити економічність турбіни.

Рис. 2. ТУРБІНИ З РІЗНИМИ ТЕПЛОВИМИ ЦИКЛАМИ. а - простий цикл Ранкіна; б – цикл із проміжним підігрівом пари; в – цикл із проміжним відбором пари та утилізацією тепла.

Цикл із проміжним відбором та утилізацією тепла відпрацьованої пари.

Пара на виході з турбіни має ще значну теплову енергію, яка зазвичай розсіюється в конденсаторі. Частина енергії може бути відібрано при конденсації відпрацьованої пари. Деяка частина пари може бути відібрана на проміжних щаблях турбіни (рис. 2, в) і використана для попереднього підігріву, наприклад, живильної води або будь-яких технологічних процесів.

Конструкції турбін.

У турбіні відбувається розширення робочого тіла, тому для пропуску збільшеної об'ємної витрати останні щаблі (низького тиску) повинні мати більший діаметр. Збільшення діаметра обмежується допустимими максимальними напругами, зумовленими відцентровими навантаженнями за підвищеної температури. У турбінах з розгалуженням потоку (рис. 3) пара проходить через різні турбіни чи різні щаблі турбіни.

Рис. 3. ТУРБІНИ З РОЗВІЛЕННЯМ ПОТОКУ. а - здвоєна турбіна паралельної дії; б - здвоєна турбіна паралельної дії з протилежно спрямованими потоками; в – турбіна з розгалуженням потоку після кількох ступенів високого тиску; г – компаунд-турбіна.

Застосування.

Для забезпечення високого ККД турбіна повинна обертатися з високою швидкістю, однак кількість обертів обмежується міцністю матеріалів турбіни та обладнанням, що знаходиться на одному валу з нею. Електрогенератори на теплових електростанціях розраховують на 1800 або 3600 об/хв і зазвичай встановлюють одному валу з турбіною. На одному валу з турбіною можуть бути встановлені відцентрові нагнітачі та насоси, вентилятори та центрифуги.

Низькошвидкісне обладнання з'єднується з високошвидкісною турбіною через знижувальний редуктор, як, наприклад, у суднових двигунах, де гребний гвинт повинен обертатися з частотою від 60 до 400 об/хв.

ІНШІ ТУРБИНИ

Гідравлічні турбіни.

У сучасних гідротурбінах робоче колесо обертається у спеціальному корпусі з равликом (радіальна турбіна) або має на вході напрямний апарат, що забезпечує потрібний напрямок потоку. На валу гідротурбіни зазвичай встановлюється відповідне обладнання (електрогенератор на гідроелектростанції).

Газові турбіни

У газовій турбіні використовується енергія газоподібних продуктів згоряння із зовнішнього джерела. Газові турбіни за конструкцією та принципом роботи аналогічні паровим і знаходять широке застосування в техніці. Див. такожАВІАЦІЙНА СИЛОВА УСТАНОВКА; ЕЛЕКТРИЧНА ЕНЕРГІЯ; СУДОВІ ЕНЕРГЕТИЧНІ УСТАНОВКИ ТА РУХІВЦІ; ГІДРОЕНЕРГЕТИКА.

Література

Уваров В.В. Газові турбіни та газотурбінні установки. М., 1970

Верете А.Г., Дельвінг А.К. Суднові пароенергетичні установки та газові турбіни. М., 1982

Трубілов М.А. та ін. Парові та газові турбіни. М., 1985

Саранцев К.Б. та ін. Атлас турбінних сходів. Л., 1986

Гостелоу Дж. Аеродинаміка решіток турбомашин. М., 1987

на новоствореному обладнанні для отримання фактичних показників та складання нормативних характеристик;

періодично у процесі експлуатації (не рідше 1 разу на 3-4 роки) на підтвердження відповідності нормативним характеристикам.

Відповідно до на підставі отриманих у процесі теплових випробувань фактичних показників складається та затверджується НД з паливовикористання, термін дії якої встановлюється залежно від ступеня її опрацювання та достовірності вихідних матеріалів, проведення запланованих реконструкцій та модернізацій, ремонту обладнання, але не може перевищувати 5 років.

На підставі цього повні теплові випробування на підтвердження відповідності фактичних характеристик обладнання нормативним повинні проводитися спеціалізованими налагоджувальними організаціями не рідше ніж 1 раз на 3-4 роки (з урахуванням часу, необхідного на обробку результатів випробувань, підтвердження або перегляд НД).

Шляхом порівняння отриманих в результаті випробувань даних з оцінки енергоефективності турбоустановки (максимально досяжної електричної потужності з відповідною питомою витратою тепла на вироблення електроенергії в режимах конденсаційному і з регульованими відборами при розрахунковій тепловій схемі і з номінальними параметрами і умовами, з регульованими відборами та ін.) Експертною організацією з питань паливовикористання виноситься рішення про підтвердження або перегляд НД.

перелік

використаної літератури до розділу 4.4

1. ГОСТ 24278-89. Установки турбінні парові стаціонарні для електричних генераторів ТЕС. Загальні технічні вимоги.

2. ГОСТ 28969-91. Турбіни парові стаціонарні малої потужності. Загальні технічні вимоги.

3. ГОСТ 25364-97. Агрегати паротурбінні стаціонарні. Норми вібрації опор валопроводів та загальні вимоги до проведення вимірювань.

4. ГОСТ 28757-90. Підігрівачі системи регенерації парових турбін ТЕС. Загальні технічні умови

5. Збірник розпорядчих документів з експлуатації енергосистем (Теплотехнічна частина). - М.: ЗАТ "Енергосервіс", 1998.

6. Методичні вказівки щодо перевірки та випробувань автоматичних систем регулювання та захисту парових турбін: РД 34.30.310.- М.:

СПО Союзтехенерго, 1984. (З 153-34.30.310).

Зміни до РД 34.30.310. - М.: СПО ОРГРЕС, 1997.

7. Типова інструкція з експлуатації маслосистем турбоустановок потужністю 100-800 МВт, що працюють на мінеральній олії: РД 34.30.508-93. - М: СПО ОРГРЕС, 1994.

(З 34.30.508-93).

8. Методичні вказівки щодо експлуатації конденсаційних установок парових турбін електростанцій: МУ 34-70-122-85 (РД 34.30.501).-

М: СПО Союзтехенерго, 1986. (З 34.30.501).

9. Типова інструкція з експлуатації систем

регенерації високого тиску енергоблоків потужністю 100-800 МВт; РД 34.40.509-93, - М.: СПО ОРГРЕС, 1994. (З 34.40.509-93).

10. Типова інструкція з експлуатації конденсатного тракту та системи регенерації низького тиску енергоблоків потужністю 100-800 МВт на ТЕЦ та КЕС: РД 34.40.510-93,- М.: СПО ОРГРЕС, 1995. (З 34.40.510-9.

П. Голоднова О.С. Експлуатація систем маслопостачання та ущільнень турбогенераторів; водневим охолодженням. - М: Енергія, 1978.

12. Типова інструкція з експлуатації газомасляної системи водневого охолодження генераторів: РД 153-34.0-45.512-97.- М: СПО ОРГРЕС,

1998. (З 34.45.512-97).

13. Методичні вказівки щодо консервації теплоенергетичного обладнання: РД 34.20,591-97. -

М: СПО ОРГРЕС, 1997. (З 34.20.591-97).

14. Положення про нормування витрат палива на електростанціях: РД 153-34.0-09.154-99. - М.:

СПО ОРГРЕС, 1999. (З 153-34.09.154-99).

Теплові випробування парових турбін

та турбінного обладнання

В останні роки по лінії знергозбереження підвищилася увага до нормативів витрат палива для підприємств, що виробляють тепло- та електроенергію, тому для генеруючих підприємств фактичні показники економічності теплоенергетичного обладнання набувають важливого значення.

В той же час відомо, що фактичні показники економічності в умовах експлуатації відрізняються від розрахункових (заводських), тому для об'єктивного нормування витрат палива на вироблення теплоенергії та електроенергії доцільно проводити випробування обладнання.

На основі матеріалів випробувань обладнання розробляються нормативні енергетичні характеристики та макет (порядок, алгоритм) розрахунку норм питомих витрат палива відповідно до РД 34.09.155-93 «Методичні вказівки щодо складання та утримання енергетичних характеристик обладнання теплових електростанцій» та РД 153-34.0-09.154 -99 "Положення про нормування витрати палива на електростанціях".

Особливої важливості випробування теплоенергетичного обладнання набувають для об'єктів, що експлуатують обладнання, введене в експлуатацію до 70-х років і на якому проводилася модернізація та реконструкція котлів, турбін, допоміжного обладнання. Без проведення випробувань нормування витрат палива за розрахунковими даними призведе до суттєвих помилок на користь генеруючих підприємств. Тому витрати на теплові випробування порівняно з вигодою від них є несуттєвими.

Цілі проведення теплових випробувань парових турбін та турбінного обладнання:

|

|

Цілі проведення експрес-випробувань парових турбін:

|

Сучасні технології та рівень інженерних знань дозволяють економічно модернізувати агрегати, покращити їх показники та збільшити термін експлуатації.

Основними цілями модернізації є:

- зниження споживаної потужності компресорного агрегату;

- підвищення продуктивності компресора;

- підвищення потужності та економічності технологічної турбіни;

- зменшення витрати природного газу;

- підвищення експлуатаційної стабільності обладнання;

- скорочення кількості деталей за рахунок підвищення напірності компресорів та роботи турбін на меншій кількості щаблів із збереженням і навіть збільшенням ККД енергоустановки.

Поліпшення наведених енергетичних та економічних показників турбоагрегату здійснюється за рахунок використання модернізованих методів проектування (рішення прямої та зворотної задачі). Вони пов'язані:

- з включенням у розрахункову схему коректніших моделей турбулентної в'язкості,

- обліком профільного та торцевого захаращення прикордонним шаром,

- усуненням відривних явищ при збільшенні дифузорності міжлопаткових каналів та зміні ступеня реактивності (вираженою нестаціонарністю перебігу перед виникненням помпажу),

- можливістю ідентифікації об'єкта застосуванням математичних моделей генетичної оптимізації параметрів.

Кінцевою метою модернізації завжди є нарощування виробництва кінцевого продукту та мінімізація витрат.

Комплексний підхід до модернізації турбінного обладнання

Під час проведення модернізації компанія Astronit зазвичай використовує комплексний підхід, у якому піддаються реконструкції (модернізації) такі вузли технологічного турбоагрегата:

- компресор;

- турбіна;

- опори;

- відцентровий компресор-нагнітач;

- проміжні охолоджувачі;

- мультиплікатор;

- система змазки;

- система повітроочищення;

- система автоматичного управління та захисту.

Модернізація компресорного обладнання

Основні напрямки модернізації, що практикуються спеціалістами компанії Astronit:

- заміна проточних частин на нові (так звані змінні проточні частини, що включають робочі колеса і лопаткові дифузори), з поліпшеними характеристиками, але в габаритах існуючих корпусів;

- зменшення кількості щаблів з допомогою вдосконалення проточної частини з урахуванням тривимірного аналізу на сучасних програмних продуктах;

- нанесення покриттів, що легко спрацьовуються, і зменшення радіальних зазорів;

- заміна ущільнень більш ефективні;

- заміна масляних опор компресора на «сухі» опори із застосуванням магнітного підвісу. Це дозволяє відмовитися від використання олії та покращити умови експлуатації компресора.

Впровадження сучасних систем управління та захисту

Для підвищення експлуатаційної надійності та економічності впроваджуються сучасні контрольно-вимірювальні прилади, цифрові системи автоматичного управління та захисту (як окремих частин, так і всього технологічного комплексу загалом), діагностичні системи та системи зв'язку.

- ПАРОВІ ТУРБИНИ

- Сопла та лопатки.

- Теплові цикли.

- Цикл Ранкіна.

- Цикл із проміжним підігрівом.

- Цикл із проміжним відбором та утилізацією тепла відпрацьованої пари.

- Конструкції турбін.

- Застосування.

- ІНШІ ТУРБИНИ

- Гідравлічні турбіни.

- Газові турбіни

Scroll upScroll down

Також на тему

- АВІАЦІЙНА СИЛОВА УСТАНОВКА

- ЕЛЕКТРИЧНА ЕНЕРГІЯ

- СУДОВІ ЕНЕРГЕТИЧНІ УСТАНОВКИ І РУХІВЦІ

- ГІДРОЕНЕРГЕТИКА

ТУРБІНА

ТУРБІНА,первинний двигун з обертальним рухом робочого органу для перетворення кінетичної енергії потоку рідкого або газоподібного робочого тіла на механічну енергію на валу. Турбіна складається з ротора з лопатками (облопаченого робочого колеса) та корпусу з патрубками. Патрубки підводять та відводять потік робочого тіла. Турбіни, залежно від використовуваного робочого тіла, бувають гідравлічні, парові та газові. Залежно від середнього напряму потоку через турбіну вони діляться на осьові, у яких потік паралельний осі турбіни, і радіальні, у яких потік спрямований від периферії до центру.

ПАРОВІ ТУРБИНИ

Основні елементи парової турбіни – корпус, сопла та лопатки ротора. Пара від зовнішнього джерела трубопроводами підводиться до турбіни. У соплах потенційна енергія пари перетворюється на кінетичну енергію струменя. Пар, що виривається з сопел, прямує на вигнуті (спеціально спрофільовані) робочі лопатки, розташовані по периферії ротор. Під дією струменя пари утворюється тангенціальна (окружна) сила, що приводить ротор у обертання.

Сопла та лопатки.

Пара під тиском надходить до одного або кількох нерухомих сопла, в яких відбувається його розширення і звідки він витікає з великою швидкістю. Зі сопел потік виходить під кутом до площини обертання робочих лопаток. У деяких конструкціях сопла утворені поряд нерухомих лопаток (сопловий апарат). Лопатки робочого колеса викривлені у напрямку потоку та розташовані радіально. В активній турбіні (рис. 1, а) проточний канал робочого колеса має постійний поперечний переріз, тобто. швидкість у відносному русі в робочому колесі за абсолютною величиною не змінюється. Тиск пари перед робочим колесом та за ним однаковий. У реактивній турбіні (рис. 1, б) проточні канали робочого колеса мають змінний переріз. Проточні канали реактивної турбіни розраховані так, що швидкість потоку в них збільшується, а тиск падає відповідно.

R1; в – облапачування робочого колеса. V1 – швидкість пари на виході із сопла; V2 – швидкість пари за робочим колесом у нерухомій системі координат; U1 – окружна швидкість лопатки; R1 – швидкість пари на вході у робоче колесо у відносному русі; R2 – швидкість пари на виході з робочого колеса у відносному русі. 1 – бандаж; 2 – лопатка; 3 – ротор." title="(!LANG:Рис. 1. РОБОЧІ ЛОПАТКИ ТУРБИНИ. а – активне робоче колесо, R1 = R2; на виході з сопла, V2 – швидкість пари за робочим колесом у нерухомій системі координат, U1 – окружна швидкість лопатки; – бандаж, 2 – лопатка, 3 – ротор.">Рис. 1. РАБОЧИЕ ЛОПАТКИ ТУРБИНЫ. а – активное рабочее колесо, R1 = R2; б – реактивное рабочее колесо, R2 > R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор.!}

Турбіни зазвичай проектують так, щоб вони знаходилися на одному валу з пристроєм, що споживає їхню енергію. Швидкість обертання робочого колеса обмежується межею міцності матеріалів, у тому числі виготовлені диск і лопатки. Для найбільш повного та ефективного перетворення енергії пара турбіни роблять багатоступінчастими.

Теплові цикли.

Цикл Ранкіна.

У турбіну, що працює за циклом Ранкіна (мал. 2, а), пара надходить від зовнішнього джерела пари; додаткового підігріву пари між ступенями турбіни немає, є лише природні втрати тепла.

РД 153-34.1-30.311-96

СЛУЖБА ПЕРЕДОВОГО ДОСВІДУ ОРГРЕСУ

Москва 2001

Ключові слова:парова турбіна, експрес-випробування, вимірювання параметрів, досвід, програма випробувань, ідентичність схем та режимних умов, оцінка зміни загальної економічності.

1 ЗАГАЛЬНА ЧАСТИНА

Ці Методичні вказівки складені на основі узагальнення матеріалів ВАТ «Фірма ОРГРЕС», а також досвіду інших налагоджувальних організацій та персоналу низки електростанцій.

Випущені більше 20 років тому інструкції з проведення експрес-випробувань (ЕІ) турбін шести типів на сьогоднішній день досить застаріли, а процес обробки результатів у них часто невиправдано ускладнений. Крім того, програми самих випробувань з точки зору накопиченого з тих пір досвіду можуть бути істотно скорочені та уніфіковані без шкоди для надійності та повноти одержуваних результатів, що особливо важливо, якщо врахувати експлуатаційні проблеми, що ускладнюють якісне та своєчасне проведення випробувань.

Таким чином, актуальність цієї роботи викликана необхідністю максимального скорочення трудомісткості випробувань та обробки експериментальних даних із збереженням при цьому представності та точності кінцевих результатів (додаток А).

2 ПРИЗНАЧЕННЯ ЕІ

Експрес-випробування турбін проводяться для забезпечення грамотної та економічної експлуатації з метою отримання даних, необхідних для оцінки наступних факторів:

Поточна зміна загальної економічності;

стану окремих елементів та своєчасного виявлення дефектів;

Якість ремонту (реконструкції) турбіни або її елементів.

Аналіз результатів ЕІ дозволить обґрунтовано судити про те, чи слід зупинити турбіну (або, якщо це можливо, відключити окремі елементи установки) для ревізії та усунення дефектів або залишити її в роботі до найближчого ремонту. При прийнятті рішення зіставляються можливі витрати на зупинку, проведення відновлювальних робіт, недовідпустку електричної (теплової) енергії та інші з втратами, зумовленими експлуатацією обладнання зі зниженою економічністю.

Експрес-випробування проводяться силами персоналу цехів (груп) налагодження відповідно до програми, затвердженої технічним керівником електростанції.

Періодичність ЕІ між ремонтами строго не регламентується і багато в чому залежить від стану турбоагрегату, його напрацювання, рівня експлуатації, якості проведення пуско-зупинних операцій та інших обставин (наприклад, позачергове випробування слід провести після невдалого пуску з порушенням вимог інструкції, аварійним зниженням параметрів пари та і т.д.). Однак у середньому такі випробування рекомендується проводити кожні три – чотири місяці.

3 ОСНОВНІ ПРИНЦИПИ, ПОЛОЖЕНІ В ОСНОВУ ЕІ

Зважаючи на те, що в основу ЕІ покладено принцип порівняльної оцінки показників роботи обладнання, що змінюються, для вирішення задач, наведених у розділі 2 цих Методичних вказівок, не слід проводити громіздких за обсягом і дорогих так званих балансових випробувань турбоустановки з високоточним вимірюванням численних витрат пари та води та Наступним розрахунком абсолютних показників економічності - питомих витрат тепла (пара). Тому в якості основного критерію зміни загальної економічності турбоагрегата замість вельми трудомістких у визначенні питомих витрат тепла (пара) приймається електрична потужність, досить точне вимірювання якої не дуже важко. При цьому порівнюються залежності цієї потужності не від витрати свіжої пари на конденсаційному режимі, як це зазвичай практикується, а від тиску в контрольному ступені турбіни при відключеній системі регенерації (це дозволяє виключити вплив режимів та показників роботи регенеративних підігрівачів на розташування та характер перебігу зазначеної залежності та , Отже, дає можливість провести коректний аналіз порівнюваних результатів наступних ЕІ). Якщо врахувати однозначну лінійну залежність тиску в контрольному ступені від витрати свіжої пари, а також можливість досить точного її визначення, такий прийом дозволяє відмовитися від організації трудомісткого вимірювання витрати свіжої пари з високою точністю без збільшення похибки кінцевого результату (слід зауважити, що при ретельному проведенні випробувань з одними й тими самими вимірювальними приладами та дотримання вимог цих Методичних вказівок надійність та точність отриманих результатів буде досить великою і може навіть перевищити точність «балансових» випробувань, досягаючи рівня квадратичної похибки порядку ±0,4 %).

Таким чином, про зміну загальної економічності турбоагрегату можна буде судити за результатами порівняння залежностей електричної потужності від тиску в контрольному ступені, отриманих в результаті послідовно проведених ЕІ.

Що ж до аналізу стану окремих елементів турбоагрегата, його основними критеріями є такі:

- для власне турбіни:внутрішній відносний ККД циліндрів, що працюють у зоні перегрітої пари; діаграма паророзподілу; тиск по сходах;

- для конденсатора:вакуум і температурний напір за однакових граничних умов (витрата і температура циркуляційної води на вході, витрата пари, що відпрацювала); переохолодження конденсату; нагрівання циркуляційної води; гідравлічний опір;

- для регенеративних та мережевих підігрівачів:температура води, що нагрівається на виході, температурний напір, втрати тиску в паропроводі відбору, переохолодження конденсату гріючої пари.

4 УМОВИ, ЩО ЗАБЕЗПЕЧУЮТЬ НАДІЙНІСТЬ РЕЗУЛЬТАТІВ ЇЇ ТА ЇХ СПІЛЬНІСТЬ

Як згадувалося у розділі 3 Для забезпечення максимальної надійності та точності результатів, а значить, і правильності висновків при проведенні послідовних випробувань необхідно виконати ряд умов, основні з яких такі.

4.1 Ідентичність теплової схеми та режимних факторів

Під час кожного випробування повинні бути надійно відключені всі відбори пари від турбіни на власні потреби та деаератор, закриті дренажні та продувальні лінії, трубопроводи зв'язку з іншими установками, трубопроводи підживлення, впорскування охолоджувальної води у проміжний перегрів тощо.

При проведенні дослідів з включеною регенерацією слід дотримуватися рівності витрат свіжої пари та поживної води через трубні пучки ПВД. Велику увагу при проведенні дослідів необхідно приділяти підтримці мінімальних відхилень параметрів пари від номінальних та середніх значень за досвід (див. розділ 6.1 ). Для підвищення точності кінцевих результатів слід суворо дотримуватись вимог до мінімальної тривалості кожного досвіду (40 хв стабільного режиму - див. розділ 6.2 ) та рівної тривалості кожного режиму при подальших випробуваннях з метою зменшення розбіжності значень випадкових помилок.

4.2 Ідентичність схеми вимірювань та застосовуваних приладів

Схема вимірювань при ЕІ повинна проектуватися таким чином, щоб параметри пари та води вимірювалися в одних і тих самих місцях за допомогою однакових приладів, повірених до і після кожного випробування.

У складі типового переліку знаходяться такі точки, що застосовуються при випробуванні:

- тиску:пара до і після стопорного клапана, за регулюючими клапанами, в камерах регулюючого ступеня, відборів і перед відповідними підігрівачами, за циліндрами високого та середнього тиску, перед циліндром середнього тиску (три останніх в основному для турбін з промперегрівом), пара перед звужуючими витратомірними пристроями, відпрацьованої пари;

- температури:пара перед стопорним клапаном, за циліндрами високого та середнього тиску, перед циліндром середнього тиску (три останні в основному для турбін з промперегрівом), в камері та паропроводах виробничого відбору; основного конденсату та поживної води до та після кожного підігрівача та за обвідними лініями; циркуляційної води до та після конденсатора; мережної води до та після підігрівачів; конденсату гріючої пари всіх підігрівачів (бажано);

- електричної потужностіна затискачі генератора;

- витрат:свіжої пари та поживної води, пари відбору на виробництво, основного конденсату мережної води;

- механічних величин:положення штоків сервомотора та регулюючих клапанів, кута повороту кулачкового валу.

Прилади, що застосовуються:

Тиск середовищавимірюється за допомогою манометрів МТІ класу 0,5; вакуум у конденсаторі бажано вимірювати ртутними вакуумметрами або вакуумметрами абсолютного тиску в комплекті з реєструючими приладами типу КСУ або цифровими пристроями. Враховуючи специфіку ЕІ (див. розділ 3 ), особливу увагу слід приділити максимально надійному вимірюванню тиску в контрольних щаблях турбіни (оскільки останні вибираються, як правило, в зоні малих тисків, що не перевищують 3 - 4 кгс/см 2 , при виборі та встановленні манометрів або мановакуумметрів необхідно забезпечити мінімальні значення поправок за протоколами перевірки та на висоту приєднання, а ще краще звести останню до нуля). Атмосферний тиск вимірюється з допомогою ртутного барометра чи анероида.

Температура середовищавимірюється переважно термоперетворювачами ХК (ХА) у комплекті з потенціометрами КСП (ПП) чи термометрами опору з мостами КСМ. Температуру циркуляційної та мережевої води часто краще вимірювати лабораторними ртутними термометрами з ціною розподілу 0,1 °С.

Слід зазначити, що кількість незалежних вимірювань тиску та температури пари до і після циліндрів, що працюють у зоні перегрітої пари, має забезпечити надійне визначення їх внутрішнього ККД (так, зокрема, по турбіні К-300-240 необхідно мати, як мінімум, по дві точки вимірювання температури та тиску свіжої пари та пари перед ЦСД, а також по дві точки вимірювання тиску та по чотири - температури пари після ЦВС та ЦСД).

Електрична потужністьвимірюється за допомогою спеціально зібраної схеми двох ватметрів класу 0,5 (0,2), приєднаних паралельно лічильникам електроенергії.

Витрата пари та водивимірюється штатними витратомірами, повіреними до та після ЕІ. Точність таких вимірювань цілком достатня, так як витрата при ЕІ необхідна лише для допоміжних цілей (наприклад, для мінімізації розбіжностей витрат свіжої пари та поживної води, визначення теплового навантаження підігрівачів тощо).

5 ПРОГРАМА ЕІ

Оскільки основний вплив на зміну економічності турбоустановки має стан проточної частини турбіни, як основний розділ програми необхідно передбачити проведення дослідів на конденсаційному режимі з повністю відключеною системою регенерації, що виключає вплив окремих елементів теплової схеми та режимних умов на рівень економічності і, отже, дозволяє виявити вплив лише власне турбіни. Дійсно, за наявності в кожному з послідовно проведених випробувань з повністю включеною регенерацією різних за значенням розбіжностей між витратами свіжої пари та поживної води та (або) з будь-яких причин показників роботи окремих регенеративних підігрівачів буде відсутня можливість коректного зіставлення результатів випробувань між собою та однозначного визначення зміни потужності, обумовленого лише станом проточної частини (зносом ущільнень, занесенням, пошкодженнями тощо) та конденсатора.

Таким чином, перша серія ЕІтурбін будь-якого типу передбачає проведення 5 - 6 дослідів на конденсаційному режимі з відключеною системою регенерації (ПВД, деаератор та два останні ПНД) у діапазоні електричних навантажень від 25 % номінальної до максимуму, що допускається інструкцією з експлуатації.

Друга серія ЕІскладається також із 5 - 6 дослідів на конденсаційному режимі в аналогічному діапазоні навантажень, але при проектній тепловій схемі. Мета виконання цієї серії - порівняння значень електричної потужності (у тому числі максимально досягнутої) у послідовних ЕІ з аналізом зміни показників регенеративних підігрівачів та конденсатора.

Третя серія ЕІпроводиться лише для турбін із регульованими відборами пари. Мета дослідів - порівняння характеристик турбоагрегату та його елементів при витраті свіжої пари, що перевищує максимально допустимий на конденсаційних режимах, а також визначення показників економічності підігрівачів при проектній тепловій схемі. Серія складається з 3 дослідів та включає орієнтовно такі режими:

Турбіни з регульованим відбором на теплофікацію

Проводяться 3 досвіду при витратах свіжої пари максимальному, 90%-ном та 80%-ном з мінімальним відкриттям поворотних діафрагм ЧНД (для турбін з двома виходами Т-відбору, наприклад Т-100-130, включені обидва мережеві підігрівачі і, можливо, вбудовані пучки конденсатора).

Турбіни з регульованими відборами на теплофікацію та виробництво

Проводяться 3 досвіду при витратах свіжої пари максимальному, 90%-ном і 80%-ном з увімкненими регульованими відборами та мінімальним відкриттям поворотних діафрагм ЧНД (як і в попередньому випадку, для турбін з двома виходами Т-відбору включені обидва мережеві підігрівачі і, можливо , вбудовані пучки конденсатора). Значення виробничого відбору у своїй вибираються з урахуванням пропускної спроможності ЧСД.

6 ПОРЯДОК І УМОВИ ПРОВЕДЕННЯ ВИПРОБУВАННЯ

6.1 Стабільність режиму

Від стабільності перебігу режиму в кожному досвіді залежить надійність і точність результатів. Для забезпечення стабільності рекомендується дотримуватися таких основних умов:

Кожен досвід проводиться при незмінному положенні органів паророзподілу, що забезпечується постановкою останніх на обмежувач потужності або спеціальний упор. У деяких випадках, що залежать від конкретних умов роботи системи регулювання, стабільності частоти мережі, виду палива тощо, потреба вказаних додаткових заходів відпадає;

Не виробляються будь-які перемикання в тепловій схемі (за винятком, зрозуміло, аварійних), які можуть вплинути на значення показників і параметрів, що фіксуються під час досвіду;

Вимикається регулятор «до себе»;

Не допускається різниця витрат свіжої пари та поживної води більш ніж на 10%;

Не порушуються межі допустимих відхилень параметрів пари (таблиця 1 ).

Таблиця 1

6.2 Тривалість досвіду та частота запису показань

Нормальна тривалість досвіду становить близько 40 хв режиму турбоагрегату, що встановився.

Записи у журналах спостережень здійснюються одночасно кожні 5 хв, електричної потужності – 2 хв. Частота фіксації показань автоматичними приладами становить 2 – 3 хв.

6.3 Контроль перебігу досвіду

Запорукою високої якості випробування є постійний контроль режиму турбоагрегату та його елементів, а також надійність роботи схеми вимірювань.

Оперативний контроль такого роду здійснюється під час досвіду за показаннями приладів з використанням наступних критеріїв, заснованих на зіставленні між собою основних параметрів та показників роботи окремих елементів:

Мінімальної різниці витрат свіжої пари та поживної води;

Постійності параметрів свіжої пари;

Незмінність ступеня відкриття паровпускних органів турбіни.

Важливим критерієм ходу досвіду є також логічна ув'язка між собою та з нормативними або розрахунковими даними наступних параметрів циклу:

Тиск пара до і після стопорних клапанів і за відкритими регулюючими клапанами;

Тиск пара за закритими регулюючими клапанами та в камері регулюючого ступеня;

Тиск пара по лінії процесу розширення;

Тиск пара в камерах відборів та перед відповідними підігрівачами;

Температури по ходу пари, конденсату, живильної та мережевої води (особливо до та після врізання трубопроводів обведення підігрівачів по воді).

Під час випробування його керівник веде щоденник, у якому фіксуються час початку та кінця кожного досвіду, його особливості та основні характерні риси, зокрема загальні показники режиму (потужність, витрати, стан окремих елементів схеми, положення арматури, барометричний тиск тощо). ).

7 ОБРОБКА РЕЗУЛЬТАТІВ ТА ЇХ АНАЛІЗ

За основу в оцінці стану устаткування приймаються середні з виміряних під час дослідів параметрів і величин після запровадження всіх необхідних поправок. Для можливості подальшого порівняння результатів випробування між собою вони наводяться до однакових параметрів та номінальних умов за допомогою поправочних кривих заводу-виробника або кривих, що містяться в типових характеристиках. Для визначення ентальпій пари та подальшого розрахунку внутрішніх ККД використовуються I-S-діаграма для водяної пари та таблиці [ 1 ].

7.1 Характеристики системи паророзподілу

Такими характеристиками прийнято називати залежності тиску пари за регулюючими клапанами та в камері регулюючого ступеня, а також підйому штоків сервомотора та клапанів та (або) повороту кулачкового валу від витрати свіжої пари (тиску в контрольному ступені).

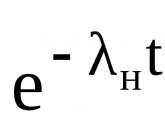

Для побудови таких залежностей значення тиску перераховуються на початкове номінальне значення тиску за формулою

де рпро - номінальний тиск свіжої пари;

Тиск свіжої пари та за клапаном або в камері регулюючого ступеня в умовах досвіду.

Витрата ( G) свіжої пари в умовах досвіду перераховується на номінальні початкові параметри пари за формулою

(2)

(2)

де T o p і Т o p - відповідно температура свіжої пари в умовах досвіду та номінальна, До.

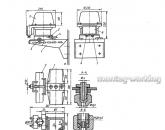

Зазначені графічні залежності показано малюнку 1.

Для аналізу кривих на малюнку 1 використовуються такі показники:

Значення сумарної втрати тиску (D р) на трасі стопорний клапан - повністю відкритий регулюючий клапан (зазвичай вбирається у 3 - 5 %);

Відповідність черговості відкриття регулюючих клапанів заводській діаграмі або даним випробуванням однотипних турбін (при аналізі правильності налаштування системи паророзподілу слід мати на увазі, що більш пологі протікання лінії тиску за яким-небудь клапаном при подальшому випробуванні може бути викликане зносом сопл відповідного сегмента, а крутіше - зменшенням їх перерізу, наприклад внаслідок завальцювання, тиск за закритим клапаном повинен дорівнювати тиску в камері регулюючого ступеня);

Залежність підйому штока сервомотора (повороту кулачкового валу), що протікає плавно, без зламів та майданчиків (наявність останніх вказує на порушення форми статичної характеристики).

1 - Перед стопорним клапаном; 2 - у камері регулюючого ступеня; 3 , 4 , 5 і 6 - 1-й, 2-й, 3-й та 4-й регулюючі клапани

Рисунок 1 - Характеристики системи паророзподілу

7.2 Залежності тисків пари по сходах від тиску в контрольному ступені

Дані залежності, що використовуються для оцінки можливих змін у проточній частині турбіни, аналізуються переважно за результатами дослідів з відключеною регенерацією. Ці залежності можна також порівнювати і за результатами дослідів з включеною регенерацією, проте з огляду на те, що в цьому випадку дослідні значення повинні бути скориговані з урахуванням можливої невідповідності витрат свіжої пари та поживної води та характеристик регенеративних підігрівачів по кожному з випробувань, дані дослідів цієї серії для аналізу стану проточної частини мало використовуються.

Значення тиску для турбін з промперегрівом, що порівнюються, повинні бути приведені до номінального значення температури свіжої пари (ступеня до промперегріву) і пари після промперегріву (ступеня ЦСД і ЦНД) за формулами:

(3)

(3)

(4)

(4)

(за підтримки значень температури близькими до номінальними цими поправками можна знехтувати).

Велике значення для надійності оцінки результатів випробувань має вибір контрольного ступеня (див. розділ 3 цих Методичних вказівок). Як правило, як контрольна вибирається ступінь у зоні низьких тисків, так як, по-перше, через відсутність занесення проточної частини в цій зоні і відносно великих зазорів прохідні перерізи цих щаблів досить стабільні в часі і, по-друге, при фіксації тисків у цьому ступені під час дослідів можна забезпечити більшу точність відліку показань манометра. При проведенні випробування зазвичай фіксуються значення тиску практично у всіх камерах регенеративних відборів, а остаточний вибір контрольного ступеня здійснюється лише після ретельного аналізу графічних залежностей тиску в інших ступенях від тиску в ступенях, які передбачається використовувати як контрольні (такі залежності відповідно до формули Флюгеля практично прямолінійні та спрямовані на початок координат).

В таблиці 2 представлені щаблі проточної частини турбін основних типів, які зазвичай використовуються як контрольні.

Таблиця 2

Збіг вищезазначених залежностей при послідовних випробуваннях свідчить про відсутність істотних змін прохідних перерізів проточної частини;

Більш круте розташування ліній по відношенню до отриманих за попередніми випробуваннями свідчить про сольовий занос або місцеве пошкодження соплового апарату;

Більш пологі протікання ліній вказує на збільшення зазорів (виключаючи варіант порівняння результатів до і після промивання).

7.3 Внутрішній (відносний) ККД циліндрів, що працюють у зоні перегрітої пари

Значення внутрішніх ККД циліндрів розраховуються за допомогою загальноприйнятих формул за результатами дослідів із включеною та відключеною системою регенерації, частина яких проводиться при повному відкритті всіх або кількох груп регулюючих клапанів 2 ], [9 ].

Як показано в [ 9 ], значення внутрішнього ККД циліндра турбіни впливають в основному такі фактори: характеристика системи паророзподілу (тиск за регулюючими клапанами, втрати при їх повному відкритті, значення перекришів); тиску по проточній частині; стан лопаткового апарату та протікання через надбандажні та діафрагмові ущільнення та роз'єми діафрагм та циліндрів. Однак якщо вплив двох перших факторів на зміну значення ККД у період між послідовними випробуваннями може бути, хоча б приблизно, оцінено за допомогою I-S-діаграми та розрахункових даних по проточній частині (за зміною відношення U/З 0), то способи безпосереднього контролю внутрішньоциліндрових протікання, на жаль, відсутні і про зміну їх значення доводиться судити лише за результатами непрямих вимірювань, зокрема температури за контрольованим відсіком турбіни. Температура пари, що протікає через внутрішні ущільнення, істотно вище температури пари, що проходить через сопловий і лопатковий апарати, тому за тих же умов зі збільшенням зазорів в ущільненнях в період експлуатації температура пари (а, отже, і ентальпія) на виході з циліндра перевищуватиме вихідну на все велике значення (відповідно знижуватимуться значення внутрішнього ККД, розраховані за параметрами, виміряними до і після циліндра).

Зважаючи на те, що при включеній регенерації частина високотемпературних протікань крім лопаткового апарату скидається у відповідні підігрівачі, температура пари після циліндра буде нижчою, а отже, значення внутрішнього ККД останнього більше аналогічних значень у дослідах з відключеною регенерацією. Виходячи з цього, за значенням розбіжності внутрішніх ККД, отриманих у дослідах з включеною та відключеною регенерацією в часі, можна судити про зміну "щільності" проточної частини відповідного циліндра турбіни.

Як ілюстрація малюнку 2 показано зміну внутрішніх ККД ЦВС та ЦСД турбін К-300-240 у часі (год), за результатами випробувань [ 10 ].

1 і 2 - система регенерації відповідно включена та відключена

Малюнок 2 - Зміна внутрішніх ККД ЦВД та ЦСД

Таким чином, як показує аналіз результатів численних випробувань турбін різних типів, найбільш характерними причинами зниження внутрішніх ККД турбін або їх циліндрів є:

Підвищене дроселювання у системі паророзподілу;

Збільшення зазорів у проточній частині порівняно з розрахунковими значеннями;

Невідповідність прохідних перерізів розрахунковим;

Наявність занесення проточної частини, що впливає на значення профільних втрат та відношення U/З 0 ;

Зношування та пошкодження елементів проточної частини.

7.4 Ефективність системи регенерації та мережевих підігрівачів

Ефективність системи регенерації характеризується значеннями температури живильної води та конденсату за кожним підігрівачем, що показуються на графіках в залежності від значень витрати свіжої пари або тиску в контрольному ступені.

При зниженні температури води після підігрівача в порівнянні з попереднім випробуванням слід насамперед визначити залежність температурного напору підігрівача (недогріву щодо температури насичення) від питомого теплового навантаження або від витрати свіжої пари (тиску) у контрольному ступені та порівняти її з нормативною чи розрахунковою. Причинами підвищення температурного напору можуть бути такі фактори:

Високий рівень конденсату у корпусі;

Розмив підпірних шайб між ходами води;

Забруднення поверхні трубок;

- «заповітрювання» корпусів підігрівачів внаслідок підвищених присосів повітря та незадовільної роботи системи відсмоктування повітря тощо.

Якщо температурний напір відповідає нормі, необхідно порівняти значення тиску пари в підігрівачі і відповідній камері турбіни, тобто. визначити гідравлічний опір паропроводу. Причинами збільшення останнього може, зокрема, бути підвищене дроселювання в запірному органі або зворотному клапані.

При з'ясуванні причин недогріву води за підігрівачем, з обвідною лінією, слід переконатися в щільності останньої. Це особливо важливо при аналізі роботи ПВД, які забезпечені трубопроводами групового обводу зі швидкодіючими клапанами, щільність яких часто буває порушена.

Мережеві підігрівачі у складі сучасних турбоустановок зі ступінчатим підігрівом мережевої води стали практично невід'ємною частиною турбіни, істотно впливаючи на її економічні показники. При аналізі ефективності їх роботи застосовуються ті ж критерії та прийоми, що і для регенеративних підігрівачів, однак, враховуючи різноманіття режимів мережевих підігрівачів (можливе розрідження в паровому просторі, нижча якість води по відношенню до пари, що конденсується і т.д.), особлива увага при аналізі їх стану слід приділяти повітряної щільності, наявності відкладень на внутрішніх поверхнях трубного пучка та відповідності поверхні теплообміну розрахунковому значенню (зокрема кількості заглушених трубок).

7.5 Ефективність конденсатора

Основним параметром, що характеризує ефективність конденсатора при заданих паровому навантаженні (витраті відпрацьованої пари), витраті охолоджуючої води та її температурі на вході, є вакуум (тиск відпрацьованої пари), фактичні значення якого порівнюються з результатами попередніх випробувань.

При підвищених значеннях вакууму необхідно провести ретельну перевірку стану конденсаційної установки, що зводиться переважно до аналізу значень окремих компонентів, що визначають температуру насичення ( Т s), що відповідає фактичному вакууму, за формулою [ 9 ]

Т s = Т 1 + DТ +? Т, (5)

де Т 1 і DТ - температура води, що охолоджує, на вході в конденсатор і її нагрівання;

Т - температурний напір конденсатора, що визначається як різниця температур насичення та охолоджуючої води на виході.

Температура охолоджувальної води перед конденсатором при прямоточній системі водопостачання є так званим зовнішнім фактором, який визначається в основному лише гідрологічними та метеорологічними умовами, а при оборотній системі істотно залежить також і від ефективності водоохолоджувальних установок, зокрема градирень (тому в останньому випадку слід перевірити охолодження. такої установки та її відповідність нормативним даним).

Іншим компонентом, що впливає на вакуум, є нагрівання охолоджувальної води, який при заданому паровому навантаженні залежить від витрати води, що охолоджує. Збільшення нагріву води свідчить про недостатню її витрату, причинами чого можуть бути збільшений гідравлічний опір внаслідок забруднення трубок та (або) трубних дощок сторонніми предметами, мулистими та мінеральними відкладеннями, черепашками та іншим, а також зниження з будь-якої причини подачі циркуляційних насосів, неповне відкриття арматури, зменшення сифонного ефекту тощо.

Однією з причин погіршення теплообміну в конденсаторі може бути утворення тонкого шару мінеральних або органічних відкладень на внутрішній поверхні трубок, який не викличе помітного підвищення гідравлічного опору і тому не може бути виявлений по зростанню останнього. Про вплив цього фактора можна судити лише за допомогою аналізу основного інтегрального показника стану охолоджуючої поверхні – температурного напору [третього доданку у формулі ( 5 )].

Температурний напір конденсатора (як і будь-якого теплообмінного апарату) є, як і загальний коефіцієнт теплопередачі, найбільш повний і універсальний критерій ефективності процесу передачі тепла від пари, що відпрацювала, до охолоджуючої води. При цьому слід враховувати, що на відміну від коефіцієнта теплопередачі, який не може бути отриманий шляхом безпосередніх вимірювань, а лише за допомогою громіздких розрахунків, температурний тиск визначається досить просто і тому широко використовується в експлуатації.

На температурний тиск конденсатора впливають практично всі основні фактори, що характеризують умови експлуатації і стан окремих елементів конденсаційної установки: парове навантаження, температура і витрата охолоджувальної води, повітряна щільність вакуумної системи, стан поверхні трубок, кількість заглушених трубок, ефективність роботи повітровидалювальних пристроїв та ін. аналізу причин зростання температурного напору при заданих витратах охолоджуючої води, її температурі на вході та паровому навантаженні конденсатора аналізується кожен із перерахованих факторів та показників:

Повітряна щільність вакуумної системи – за допомогою вимірювання кількості повітря, що відсмоктується з конденсатора;

Стан поверхонь трубок, наявність видимого занесення - за значенням гідравлічного опору, візуально, вирізкою зразків; - скорочення сумарної поверхні охолодження – за кількістю заглушених трубок;

Ефективність роботи воздухоудаляющего устрою - шляхом визначення робочих характеристик ежекторів.

На малюнках 3 - 6 показані згадані залежності для конденсаторів 300-КЦС-1 та 200-КЦС-2 ЛМЗ.

Залежність гідравлічного опору конденсатора, тобто. перепаду тиску між його напірними та зливними патрубками D рдо, від витрати охолоджуючої води Wє параболічною кривою, постійний коефіцієнт якої збільшується зі зростанням ступеня забруднення (рисунок 7 ).

Слід зазначити, що для проведення аналізу ефективності конденсатора, а також регенеративних та мережевих підігрівачів практично не потрібно організації будь-яких серйозних вимірювань понад штатний обсяг і необхідно лише забезпечити їхню достатню точність шляхом періодичного калібрування.

а- Витрата охолодної води 36000 м 3 /год; б - витрата охолодної води 25000 м 3 /год

Рисунок 3 - Залежність вакууму в конденсаторі 300-КЦС-1 ( р 2) від парового навантаження ( G 2) та температури охолоджуючої води ( t 1 в)

а, б -див. малюнок 3 .

Рисунок 4 - Залежність температурного тиску в конденсаторі 300-КЦС-1 (dt ) від парового навантаження ( G 2) та температури охолоджуючої води ( t 1 в)

а -витрата охолодної води 25000 м-коду 3 /год; б -витрата охолодної води 17000 м 3 /год

Рисунок 5 - Залежність температурного тиску в конденсаторі 200-КЦС-2 (dt ) від парового навантаження (G 2) та температури охолоджуючої води ( t 1 в)

Рисунок 6 - Залежність нагрівання охолоджувальної води в конденсаторі 300-КЦС-1 (Dt ) від парового навантаження ( G 2) при витраті води, що охолоджує, 36000 м 3 /год

Рисунок 7 - залежність гідравлічного опору конденсатора 300-КЦС-1 (? p до) від витрати охолоджуючої води (W )

7.6 Оцінка зміни загальної економічності турбоагрегату

Основним критерієм, що використовується при оцінці зміни економічності, як вказувалося вище, є графічна залежність електричної потужності від тиску в контрольному ступені, отримана за результатами випробувань турбоагрегату на конденсаційному режимі з відключеною системою регенерації (у процесі обробки дослідних даних ця характеристика так само, як і тиску по проточній частині, попередньо будується в залежності від тиску в декількох ступенях, після спільного аналізу яких проводиться остаточний вибір контрольного ступеня - див. 7.2 цих Методичних вказівок).

Для побудови залежності дослідні значення електричної потужності приводяться до постійних параметрів пари, прийнятих як номінальні, і вакууму в конденсаторі за допомогою заводських поправочних кривих або поправок, що містяться в типових енергетичних характеристиках (ТЕХ):

Nт = Nт оп +? D N, (6)

де Nт оп – електрична потужність, виміряна при випробуванні;

D N- Сумарна поправка.

На малюнку 8 як приклад показано залежності електричної потужності турбіни К-300-240 від тиску в камерах V і VI відборів (останнє еквівалентно тиску в ресиверах за ЦСД) при відключеній системі регенерації за даними двох послідовно проведених випробувань.

Як видно з малюнка 8 значення зміни електричної потужності D Nт, отримані на підставі графічного порівняння залежностей від тисків у двох вищезгаданих щаблях, практично збігаються, що свідчить про достатню надійність отриманих результатів.

Рисунок 8 - Залежність електричної потужності турбіни К-300-240 ( Nт) від тиску в контрольних щаблях (в камері V відбору та за ЦСД) при відключеній системі регенерації

Загальне значення зміни потужності можна також у вигляді суми окремих складових, що визначаються розрахунковим шляхом:

![]() (7)

(7)

де - Зміна потужності, викликане відповідним зміною внутрішнього ККД циліндрів, що працюють в зоні перегрітої пари;

Зміна потужності, обумовлене іншими факторами, головним чином протікання через кінцеві ущільнення і нещільності роз'ємів циліндрів, обойм і діафрагм, нещільністю арматури на дренажних і продувних лініях, зміною внутрішнього ККД циліндрів, що працюють в зоні вологої пари, та ін.

Значення можна оцінити зі зміни внутрішнього ККД циліндра з урахуванням його частки загальної потужності турбоагрегата і зворотного за знаком компенсуючого впливу його потужність наступного циліндра . Наприклад, зі збільшенням внутрішнього ККД ЦСД турбіни К-300-240 ХТГЗ на 1 % зміна загальної потужності турбоагрегату досягне приблизно 0,70 МВт, оскільки зміни потужностей ЦСД та ЦНД складуть відповідно +1,22 та -0,53 МВт.

Що стосується значення , то визначити його з достатньою точністю практично неможливо, однак слід мати на увазі, що його складова, пов'язана з можливою зміною внутрішнього ККД циліндрів, що працюють у вологому парі, як правило, дуже незначна (якщо, звичайно, виключити помітні ушкодження) Так як абсолютні зазори по проточній частині досить великі, а відносні внаслідок значної висоти лопаток малі, що обумовлює достатню безпеку ущільнень у часі і, отже, мінімальний вплив їх стану на економічність. Тому основною складовою зміни потужності, що не враховується, є неконтрольовані протікання пари через нещільності елементів циліндра і запірної арматури. Значення цих протікань і визначають головним чином розбіжність значень зміни потужності турбіни, знайденого безпосередньо за результатами випробувань і розрахованого зміни внутрішніх ККД циліндрів, що працюють у вологому парі.

Велике значення для оцінки економічності та навантажувальних можливостей турбоагрегату має визначення максимальної електричної потужності при проектній тепловій схемі. Як основний критерій, що обмежує перевантаження турбіни по парі і, отже, що визначає максимальну електричну потужність, використовується, як правило, значення тиску в камері регулюючого ступеня, що вказується в інструкції з експлуатації та технічних умов на постачання. Як приклад у таблиці 3 наведено максимальні значення електричної потужності турбіни К-300-240-2 ЛМЗ.

Таблиця 3

У деяких випадках додатково обмежуються значення тиску в інших камерах по проточній частині, наприклад, у лінії холодного промперегріву і перед ЦНД (зокрема, останнє для турбін К-500-240 і К-800-240 не повинно перевищувати 3 кгс/см 2 ).

Причинами, що лімітують максимальну електричну потужність, є гранично допустимі значення вакууму в конденсаторі та температури вихлопного патрубка турбіни.

Іншими факторами, що обмежують електричну потужність, є показники, що характеризують стан турбіни та її окремих систем та елементів (вібрація, підйом клапанів, відносні розширення та ін.), а також зовнішні умови з боку котла та допоміжного обладнання.

Максимальна електрична потужність визначається з дослідів при проектній тепловій схемі та параметрах пари та води, що мінімально відрізняються від проектних. Якщо при порівняльному аналізі результатів послідовних випробувань з'ясується, що потужність зменшилася, то для з'ясування причин цього необхідно зіставити показники, що характеризують ефективність всіх елементів турбоустановки. 7.1 - 7.5 цих методичних вказівок), та у разі їх розбіжності спробувати кількісно оцінити вплив їх змін на значення максимальної електричної потужності за допомогою даних відповідних ТЕХ або [ 11 ].

Остаточні результати ЕІ представляються у двох видах - табличному та графічному.

У таблицях вказуються всі параметри та показники, що характеризують стан турбоагрегату при кожному з перевірених режимів, перераховані у разі потреби на номінальні умови (див. розділи 7.1 ; 7.2 і 7.6 цих Методичних вказівок). Основні їх такі:

Тиск свіжої пари до і після стопорних клапанів, за регулюючими клапанами, в камерах і щаблях турбіни та перед підігрівачами регенеративними та мережевими; вакуум у конденсаторі;

Температура свіжої пари, парапромперегріву, поживної води, конденсату та мережевої води за відповідними підігрівачами, охолоджуючої води до та після конденсатора;

Витрата свіжої пари, живильної води, конденсату основного та мережевих підігрівачів, мережевої води;

Електрична потужність на затискачі генератора.

За вищезгаданими табличними даними будуються графічні залежності наступних параметрів установки від тиску в контрольних щаблях:

Тиск:

за регулюючими клапанами (також і від витрати свіжої пари);

у камерах відборів та ступенях турбіни;

перед підігрівачами;

Температури поживної води та конденсату;

Внутрішнього ККД циліндрів, що працюють у зоні перегрітої пари (також від витрати свіжої пари);

Електрична потужність на затискачі генератора.

Від витрати пари в конденсатор будуються залежності нагрівання води, що охолоджує, температурного напору і вакууму в конденсаторі. Такі характеристики регенеративних і мережевих підігрівачів, як температурний напір, а також втрати тиску в трубопроводах пари, що гріє, можуть бути побудовані в залежності від їх теплового навантаження.

8 ВИСНОВОК

8.1 Ретельно проведені з дотриманням усіх рекомендацій та мінімальною періодичністю ЕІ за порівняно невеликих витрат і трудомісткості допомагають своєчасно виявити дефекти в роботі турбоагрегату та його елементів, що впливають на рівень економічності.

8.2 Для отримання надійних і порівнянних між собою результатів при проведенні послідовних випробувань необхідно дотримуватися двох основних умов: повної ідентичності теплової схеми та режимних умов і застосування одних і тих же вимірювальних приладів, що регулярно повіряються, і датчиків рекомендованого класу точності.

8.3 Постійною ознакою практично будь-якого помітного дефекту проточної частини турбіни є відхилення від норми тиску пари в одній або декількох щаблях. У зв'язку з цим велике значення набуває ретельного вимірювання тиску в максимально можливій кількості точок по проточній частині, так як це дозволить з великою точністю визначити передбачуване місцезнаходження дефекту, а отже, з'ясувати перед розкриттям циліндра можливу потребу у відповідних запасних комплектах соплового та лопаткового апарату сегментів, гребенів тощо. Враховуючи відносну простоту вимірювання, контроль тиску по щаблях слід постійно здійснювати з метою своєчасної фіксації відхилень від норми.

Додаток А

ГРАФІЧНІ ЗАЛЕЖНОСТІ, ЩО ВИКОРИСТОВУЮТЬСЯ ПРИ ОБРОБЦІ РЕЗУЛЬТАТІВ ЕІ

Малюнок А.1 , а -

Малюнок А.1, б -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, в -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, г

Малюнок А.1, д -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, е -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, ж -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, з -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, і -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, до -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, л -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, м- Щільність перегрітої пари залежно від параметрів

Малюнок А.1, н -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, про -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, п -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, р -Щільність перегрітої пари в залежності від параметрів

Малюнок А.1, з- Щільність перегрітої пари залежно від параметрів

Малюнок А.1, т- Щільність перегрітої пари залежно від параметрів

Малюнок А.1, у- Щільність перегрітої пари залежно від параметрів

Малюнок А.2 - Щільність води, залежно від параметрів

|

Щільність r, кг/м3 |

||||||||||||

|

Температура |

< t°С< |

|||||||||||

Малюнок А.3 - Щільність води в залежності від температури при р ? 50 кгс/см 2 (r = ? ? + Dr)

Рисунок А.4 - Визначення ентальпії води залежно від параметрів

Рисунок А.5 - Поправка до показань ртутних вакуумметрів на капілярність

Малюнок А.6 - Визначення cosj за показаннями двох ватметрів ? 1 і a 2 , з'єднаних за схемою Арона

Малюнок А.7, а -

Малюнок А.7, б -Температура насичення пари в залежності від тиску

Малюнок А.7, в- Температура насичення пари залежно від тиску

Список використаної літератури

1. Рівкін С.Л., Александров А.А. Теплофізичні властивості води та водяної пари. - М: Енергія, 1980.

2. Сахаров А.М. Теплові випробування парових турбін. - М: Енергоатоміздат, 1990.