Удосконалення програм та методів прискорених випробувань. Розробка дослідження та вдосконалення методів випробувань програмного забезпечення засобів вимірювань

Прискореними називаються випробування, методи та умови проведення яких забезпечують отримання необхідного обсягу інформації у більш короткий термін, ніж у передбачених умовах та режимах експлуатації. Прискорені випробування бувають скороченими та форсованими.

Скорочені випробування - прискорені випробування без інтенсифікації процесів, що викликають відмови чи ушкодження. У скорочених випробуваннях зменшення термінів отримання показників надійності досягається за рахунок прогнозування поведінки об'єкта випробувань на період більший, ніж тривалість випробувань.

Форсовані випробування- прискорені випробування, що ґрунтуються на інтенсифікації процесів, що викликають відмови або пошкодження. При форсованих випробуваннях проводиться умисне збільшення швидкості втрати працездатності виробу.

Прискорені випробування розробляються із скорочення термінів проведення випробування проти нормальними випробуваннями, тобто. випробуваннями, методи та умови проведення яких забезпечують отримання необхідного обсягу інформації у такий самий термін, як і в передбачених НТД умовах та режимах експлуатації для даного виробу /23/.

Основною характеристикою прискорених випробувань є коефіцієнт прискорення - число, що показує, у скільки разів тривалість прискорених випробувань менша за тривалість випробувань, проведених у передбачених умовах та режимах експлуатації (нормальних випробувань).

Коефіцієнт прискорення може обчислюватися за напрацюванням і за календарним часом. Коефіцієнт прискорення з напрацювання- відношення напрацювання виробу у нормальних випробуваннях до напрацювання у прискорених випробуваннях. Коефіцієнт прискорення доалендарному часу- відношення календарного часу нормальних випробувань до календарного часу прискорених випробувань

При розробці прискорених випробувань для конкретного виду виробів необхідно насамперед встановити принцип прискорених випробувань, потім виходячи з сформульованого принципу вибрати метод і режим прискорених випробувань /22/. Принцип прискорених випробувань - сукупність теоретичних та експериментально обґрунтованих закономірностей або припущень, на використанні яких засноване проведення випробувань із скороченням їхньої тривалості. Метод прискорених випробувань- сукупність правил застосування принципів прискорених випробувань з метою отримання показників надійності певних груп чи видів виробів. Режим прискорених випробувань - режим, передбачений принципом і методом прискорених випробувань і забезпечує скорочення тривалості випробувань.

Режим прискорених випробувань може бути нормальним (для скорочених випробувань), форсованим (для форсованих випробувань), комбінованим при чергуванні нормального та форсованого режимів (при форсованих випробуваннях).

Нормальний режим -режим, у якому значення його параметрів перебувають у межах, встановлених у технічною документацією для нормальної експлуатації випробуваного виробу. Окремим випадком нормального режиму є номінальний режим випробування, що відповідає встановленим параметрам зовнішніх впливів, які зазвичай приймаються за початок відліку допустимих відхилень.

Форсований режим - режим випробувань, який би збільшення інтенсивності процесів втрати працездатності проти нормальним режимом. Форсований режим може досягатися за рахунок зміни одного або одночасно кількох факторів, що форсують.

Форсуючим факторомназивається складова режиму випробувань, зміна параметрів якої, порівняно з режимом нормальних випробувань, призводить до інтенсифікації процесів, що викликають відмову або пошкодження. Як форсуючий фактор використовують зусилля (момент), швидкість (частоту), температуру, вологість середовища, абразивність середовища, хімічну агресивність середовища і т.д.

Показники надійності, отримані за наслідками прискорених випробувань, можна перерахувати для нормального режиму за умови, що фізичні процеси руйнування при форсованих та прискорених випробуваннях однакові. Тому режими прискорених випробувань і фактор, що форсує, можуть змінюватися при прискоренні процесу випробувань тільки до певної межі, званої граничним навантаженням. Таким навантаженням є гранично допустимий рівень форсуючого фактора, що забезпечує максимально можливий ступінь форсування випробувань за збереження ідентичності картини руйнування в умовах прискорених та нормальних випробувань та виконання передумов, покладених в основу обраного принципу прискорених випробувань.

Результати нормальних і прискорених випробувань будуть зіставні, якщо за дотриманні ідентичності природи руйнації одержувані значення показників надійності будуть однакові, тобто.

де R(t н), R(t y) - показники надійності при нормальному та прискореному режимах відповідно.

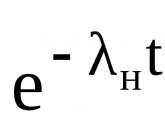

При експонентному розподілі для ймовірності безвідмовної роботи умова (7.26) запишеться у вигляді

,

(7.27)

,

(7.27)

де н, у – інтенсивність відмов у нормальному та прискореному режимах випробувань відповідно.

Якщо коефіцієнт прискорення з напрацювання  , то з (7.27) отримуємо, що інтенсивність відмов у нормальному режимі має становити

, то з (7.27) отримуємо, що інтенсивність відмов у нормальному режимі має становити

.

(7.28)

.

(7.28)

Для розподілу Вейбулла із щільністю  умова рівної ймовірності безвідмовної роботи при нормальному та прискореному режимах випробувань (7.26) приймає вид

умова рівної ймовірності безвідмовної роботи при нормальному та прискореному режимах випробувань (7.26) приймає вид

.

(7.29)

.

(7.29)

Зазначимо, що у цих виразах параметр масштабу (або Т 1 =1/ , див. разд.4.5, формули (4.33)-(4.35)) не є інтенсивністю відмов; інтенсивність відмов при розподілі Вейбулла є функцією часу (напрацювання) та описується формулою (4.35).

З умови (7.29) випливає, що параметр масштабу у нормальному режимі має становити

.

(7.30)

.

(7.30)

Якщо прискорені випробування проводяться з метою визначення середнього напрацювання, яке для розподілу Вейбулу

,

(7.31)

,

(7.31)

то з умови  будемо мати

будемо мати

(Використана одна з властивостей гамма-функції: Г(x+1)=xГ(x)).

Звідси параметр масштабу в нормальному режимі при випробуваннях з метою визначення середнього напрацювання повністю (середнього ресурсу) у разі розподілу Вейбулла повинен становити

.

(7.33)

.

(7.33)

До основних принципів прискорених випробувань відносяться /22/:

Ущільнення робочих циклів;

Екстраполяція за часом;

Усічення спектра навантажень;

Почастішання робочих циклів;

принцип порівняння;

Екстраполяція з навантаження;

Принцип «доламовування»;

Принцип запитів.

Ущільнення робочих циклівзастосовується при випробуванні виробів, які мають великі перерви в роботі. На скороченні цих перерв ґрунтується прискорення випробувань. Прикладом використання принципу ущільнення робочих циклів можуть бути випробування машин із сезонним завантаженням. У цьому випадку, скорочуючи або зовсім ліквідуючи відомі перерви в експлуатації, пов'язані з нічним часом, неробочими кліматичними періодами тощо, можна досягти значного коефіцієнта прискорення за календарним часом.

Екстраполяція за часомзаснована на гіпотезі про можливість досить достовірної оцінки закономірностей процесу накопичення ушкоджень на початкових етапах процесу. При цьому випробування в нормальному режимі проводяться лише на деякій початковій ділянці роботи виробу, що включає вихід у стаціонарний режим пошкодження, вимірюється параметр, що визначає накопичене ушкодження, а потім екстраполуються ці результати до переходу в непрацездатний (граничний) стан. Екстраполяція проводиться графічно чи аналітично.

Практично при будь-якій детермінованій зміні накопиченого пошкодження (наприклад, величини зносу) у часі t шляхом відповідного перетворення координат стаціонарний процес його накопичення можна відобразити у лінеаризованому вигляді.

Вирівнювання методом найменших квадратів у цьому випадку зводиться до відшукання коефіцієнтів а і b рівняння лінійної регресії

.

(7.34)

.

(7.34)

Значення цих коефіцієнтів визначається на основі результатів випробувань за значеннями пошкодження i (величини накопиченого зносу) , відповідним певним моментам часу t i .

При цьому шукані коефіцієнти рівняння (7.34) можуть бути визначені за формулами:

;

;

,

(7.35)

,

(7.35)

де m - Число парних значень t i і i .

Для кожного моменту часу t i обчислюється статистична оцінка дисперсії  за формулою

за формулою

.

(7.36)

.

(7.36)

де mi - число експериментальних точок, отриманих в момент часу t i (число реалізації процесу); j - порядковий номер експериментальних точок, отриманих у момент часу t i (1< j

≤ m i);

- оцінка математичного очікування (середнє арифметичне) процесу (t), що визначається по всіх реалізаціях процесу, що спостерігаються в момент t i , тобто.

- оцінка математичного очікування (середнє арифметичне) процесу (t), що визначається по всіх реалізаціях процесу, що спостерігаються в момент t i , тобто.

.

.

Для стаціонарного процесу пошкодження (зношування) результати випробувань з дисперсії вирівнюються квадратичною залежністю виду

.

.

Якщо величина a 2 t 2 в межах досліджуваного інтервалу часу виявляється незначною порівняно з a 1 t , то останнім доданком можна знехтувати. Якщо a 1 t<< a 2 t 2 , то вважають, що процес характеризується домінуючим впливом початкової якості зразків. Екстраполяція для такого процесу може бути здійснена на основі випробувань як мінімум кількох зразків.

Для ергодичного процесу оцінка ресурсу то, можливо отримана випробуваннями навіть однієї зразка, але досить великий тривалості.

Фактично вважатимуться, що екстраполяція за часом дає задовільну оцінку довговічності при тривалості випробувань щонайменше 40…70% ресурсу вироби. Цей принцип можна застосовувати для виробів, процеси вичерпання ресурсу яких досить добре вивчені. Взагалі, проблема екстраполяції за часом потребує вирішення у кожному конкретному випадку трьох основних завдань /22/:

1) вибору рівняння стану, що досить надійно описує експериментальні результати в області зміни параметрів випробувань;

2) дослідження поведінки обраного рівняння поза областю експерименту, що зводиться до визначення оцінки точності прогнозування;

3) вибору обсягу експериментальних даних, щоб забезпечити надійний прогноз на заданий термін служби.

Так, в результаті численних досліджень, проведених у нашій країні та за кордоном, для прогнозування тривалої міцності конструкційного металу на термін служби понад 100 тис. год. рекомендована температурно-часова залежність типу

,

,

де a, n, b, c – параметри-константи, що відображають індивідуальні особливості матеріалу; Т - абсолютна температура; - напруга.

Усічення спектра навантаженьполягає у відкиданні певної частини навантажень, що не надають помітного ушкоджуючого впливу на об'єкт випробувань. Більшість реальних машин та їх елементів піддаються в умовах експлуатації впливу певного спектра випадкових або періодично повторюваних навантажень. Точне відтворення цього спектра навантажень представляє значні технічні труднощі, тому в більшості випадків проводять статистичний аналіз повторюваності навантажень різних рівнів в експлуатаційному спектрі навантаження об'єкта та складають програмний блок навантажень, що імітує з тим самим ступенем наближення спектр експлуатаційних навантажень.

При випробуваннях виробу багаторазово відтворюють програмний блок навантажень, а ресурс, отриманий у результаті програмних випробувань, вважають оцінкою ресурсу виробу в експлуатаційних умовах. Недолік такого підходу – велика тривалість випробувань для виробів високої надійності. З метою скорочення тривалості програмних випробувань у певних випадках може бути використаний принцип усічення спектра навантажень.

Приватним випадком усічення спектра навантажень є використання зі всього робочого циклу, що складається з пуску, що встановився руху і зупинки, тільки двох елементів - пуску та зупинки. Доцільність застосування цього принципу заснована на властивостях деяких механізмів зберігати високу зносостійкість при русі, що встановився, що характеризується гідродинамічним тертям. Під час пуску або зупинки спостерігається граничне або навіть сухе тертя, що призводить до значного зношування робочих поверхонь.

Виходячи з припущення, що рух, що встановився, не призводить до істотного зносу, у випробуваннях відтворюють режим пусків і зупинок. Ресурс при цьому перераховують за такою формулою, нехтуючи часом пусків та зупинок:

,

,

де N – число пусків-зупинок;  - середня тривалість інтервалу між пусками, що визначається за даними експлуатації або розрахунковим методом з урахуванням функціонального призначення об'єкта.

- середня тривалість інтервалу між пусками, що визначається за даними експлуатації або розрахунковим методом з урахуванням функціонального призначення об'єкта.

Випробування за цим принципом дають дещо підвищену оцінку ресурсу, але здебільшого цілком прийнятну для практичного використання.

Форсування пусками-зупинами застосовується при прискорених випробуваннях коробок передач, муфт зчеплення, електродвигунів та інших механізмів та агрегатів, що працюють у циклічних режимах експлуатації.

Принцип почастішання робочих циклівзаснований на збільшенні частоти циклічного навантаження або швидкості руху під навантаженням випробовуваного елемента виробу. Передбачається, що довговічність виробу, виражена у кількості циклів до граничного стану, залежить від частоти докладання навантаження. При цьому коефіцієнт прискорення визначається заздалегідь із виразу

,

,

де f y , f н - Частота застосування навантаження відповідно при прискорених і нормальних випробуваннях.

Принцип почастішання робочих циклів використовується при стендових випробуваннях виробів та його елементів. p align="justify"> Коефіцієнт прискорення обмежується швидкісними можливостями випробувального обладнання, а іноді і виникненням супутніх процесів (наприклад, підвищенням температури), що спотворюють прямий перехід до нормальних умов за частотами.

Модифікацією принципу почастішання робочих циклів є проведення випробувань рухомих сполучень деталей машин на зношування при підвищених швидкостях ковзання v .

Висловлюючи ресурс із зносу як накопиченого шляху тертя L і вважаючи у першому наближенні, що L y = L н (ця умова може бути коректно застосовано до процесу зношування лише у дуже обмеженому діапазоні зміни швидкостей ковзання), можна визначити коефіцієнт прискорення: k y = V y/V н.

Для практичної реалізації цього принципу необхідне збереження параметрів, що визначають фізичні умови тертя, у тих же межах, що й за нормальних випробувань. Так, для підтримки заданого температурного режиму необхідно прискорені випробування використовувати охолодження поверхонь тертя. Крім того, збільшення частоти обертання, наприклад, для підшипників ковзання може уповільнити процес зношування завдяки переходу від граничного до гідродинамічного тертя.

Взагалі, застосування принципу почастішання робочих циклів вимагає експериментального обґрунтування режимів прискорених випробувань, щоб уникнути отримання несумісних результатів.

Принцип порівняннязаснований на проведенні випробувань виробу у форсованому режимі та перерахунку отриманих результатів за допомогою відомих даних з експлуатації аналогічних виробів.

Залежно від наявної інформації оцінка надійності виробів проводиться трьома способами:

1) порівнянням довговічності двох виробів за результатами лише форсованих випробувань;

2) порівнянням довговічності виробів, що випробовуються у форсованому режимі, з результатами випробувань у цьому режимі виробу-аналогу та даними його експлуатації;

3) перерахуванням результатів випробувань виробів у форсованому режимі стосовно нормального режиму за наявною залежністю ресурсу від рівня навантаження.

Перший спосіб застосовується у суто порівняльних випробуваннях двох виробів для виявлення більш довговічного їх. При цьому вважається, що виріб, який пропрацював більше у форсованому режимі, має більший ресурс та в нормальних умовах. Це правомірно за умови, що залежність ресурсу від рівня форсуючого фактора для порівнюваних виробів не перетнуться в інтервалі від номінального до форсованого рівнів форсуючого фактора.

Другий спосіб передбачає наявність інформації про довговічність виробу-аналогу у форсованому та нормальному режимах. Визначається з цієї інформації коефіцієнт прискорення для аналога множиться значення напрацювання до граничного стану, отриманої при випробуванні нового виробу у форсованому режимі. Така оцінка проводиться у припущенні, що фізичні властивості, що визначають залежність ресурсу від рівня форсуючого фактора, у нового виробу та виробу-аналогу близькі. Цей спосіб найбільш прийнятний для випробування нових виробів масового виробництва, якими є велика інформація про надійність попередніх модифікацій.

Третій спосіб ґрунтується на перерахуванні результатів форсованих випробувань за допомогою наявної залежності ресурсу виробу від навантаження.

Принцип «доламовування»є досить універсальним принципом прискорення випробувань, який застосовується при ресурсних випробуваннях елементів машин та конструкцій на втому, зношування та тривалу міцність.

Для пояснення цього принципу стосовно задач прискореної оцінки ресурсу виробу при деякому експлуатаційному режимі навантаження уявімо, що ми маємо кілька однотипних виробів з різними напрацюваннями при експлуатаційному режимі навантаження. У загальному випадку ці вироби в результаті різної тривалості експлуатації отримують різний ступінь пошкодження залежно від тієї частки, яку складає їх експлуатаційне напрацювання від усього ресурсу при тому ж експлуатаційному режимі навантаження. Однак, не знаючи ресурсу виробу при експлуатаційному навантаженні, неможливо оцінити цю частку у припущенні про лінійне підсумовування пошкоджень, коли частка пошкодження, що вноситься в одиницю часу, постійна і не залежить від початку відліку за шкалою часу.

Принцип «доламывания» передбачає оцінки ступеня пошкодження об'єкта випробувань під час експлуатаційного напрацювання піддати об'єкт випробувань впливу форсованого режиму навантаження й у цьому режимі довести об'єкт до граничного стану («доломать» його).

В результаті «доламування» об'єкта оцінюється його залишковий ресурс на форсованому режимі. Шляхом порівняння отриманого залишкового ресурсу об'єкта з повним ресурсом нового (без попереднього експлуатаційного напрацювання) об'єкта того ж типу на форсованому режимі навантаження оцінюється ступінь пошкодження (ступінь вичерпання ресурсу) об'єкта під час його експлуатаційного напрацювання. Якщо повний ресурс об'єктів випробувань на форсованому режимі навантаження не відомий, необхідно кілька нових об'єктів з тієї ж партії випробувати на цьому режимі до граничного стану та оцінити таким чином середній ресурс об'єктів при форсованому навантаженні, що не займе багато часу за умови правильного вибору коефіцієнта форсування навантаження.

Принцип «запитів»застосовується при прискорених випробуваннях виробів машинобудування, відмова яких обумовлюється поступовим накопиченням зносних пошкоджень, що виявляються в монотонній зміні рівня контрольованого вихідного параметра (зносу лімітуючого елемента, продуктивності, витрати енергії та ін.).

Прискорені ресурсні випробування за принципом запитів призначені для орієнтовної оцінки ресурсу зразка виробу до досягнення заданого граничного зносу або оцінки зносу, що відповідає заданому напрацюванню виробу в нормальному режимі. Під зносом тут розуміється зміна будь-якого параметра, що характеризує рівень поступової втрати випробуваним виробом ресурсу. Зношування відраховується від початку випробувань.

Принцип «запитів» застосовується для об'єктів зі стаціонарним та нестаціонарним зношуванням у нормальному режимі. Найбільш ефективно використання даного методу для нестаціонарного зношування, коли інтенсивність зношування (або швидкість розмірного зношування) залежить від величини накопиченого зношування. За наявності інформації про стаціонарність зношування об'єкта в експлуатації доцільніше використання методів скорочених випробувань (прискорених випробувань, не пов'язаних із форсуванням режимів).

Випробування за принципом "запитів" проводяться при послідовному ступінчастому чергуванні нормального та форсованого режимів у процесі випробувань кожного зразка. У процесі випробувань встановлюється залежність інтенсивності зношування в нормальному режимі від рівня накопиченого зносу виробом за умови, що ця залежність, отримана за результатами ступінчастих випробувань, справедлива для процесу зношування в нормальному режимі в інтервалі від моменту закінчення приробітку до накопичення граничного зносу. Прискорене отримання всього необхідного ряду рівнів накопиченого зношування забезпечується випробуваннями на сходах з форсованим режимом (форсованих сходах).

Достовірність результатів випробувань крім інших факторів (похибки вимірювань тощо) визначається правильністю вибору виду функції зміни інтенсивності зношування від рівня накопиченого зносу виробом (або відповідної функції накопичення зносу від часу). У процесі обробки результатів випробувань можливе коригування з метою вибору функції, відмінної від попередньо обраної і що призводить до меншої похибкою результатів.

При випробуваннях за даним методом як нормальний режим на відповідних щаблях застосовують будь-який режим, стосовно якого оцінюється ресурс виробу: постійний режим, режим з циклічною або стаціонарною випадковою зміною рівня зовнішніх навантажувальних впливів та ін. Параметри нормального режиму повинні задаватися нормативно-технічною документацією , що відображає вимоги до надійності виробу У разі відсутності таких вимог параметри нормального режиму призначають відповідно до вимог роботи виробу в експлуатації за загальними правилами вибору режимів нормальних ресурсних випробувань.

Форсований режим повинен бути обраний таким, щоб швидкість зношування на кожному ступені з нормальним режимом (нормального ступеня) при даному значенні зношування (або в даному діапазоні зношування) не залежала від того, при якому режимі було накопичене це зношування - форсованому або нормальному.

До можливих причин невиконання цієї вимоги належать такі:

а) форсований режим має властивість вибірковості по відношенню до окремих елементів виробу, що призводить до зміни відносного розподілу зносу:

Між окремими деталями та вузлами виробу;

Між поверхнями тертя сполучення;

По окремих ділянках однієї і тієї ж поверхні тертя тощо;

б) форсований режим призводить до значних змін фізико-хімічного стану поверхонь тертя по відношенню до умов роботи в нормальному режимі або змін, зовсім не властивих таким умовам, наприклад, пластичному деформуванню поверхневих шарів, шаржування абразивних частинок на поверхні тертя, утворенню додаткових вторинних структур та ін.

Відсутність післядії режиму щодо швидкості зношування на наступному нормальному ступені можна підтвердити безпосередньо в процесі випробувань кількох зразків виробу за цим методом. З цією метою випробування двох зразків будуються так, що знос, накопичений в одному з зразків в нормальному режимі після першого форсованого ступеня, досягається іншим зразком шляхом випробувань тільки в нормальному режимі. При цьому швидкість зношування в нормальному режимі після форсованого ступеня для одного зразка зіставляється з аналогічною швидкістю зношування другого зразка.

Випробування кожного випробуваного зразка методом запитів починають з ступеня приробітку, що проводиться в режимі, встановленому для приробітку даного виробу. Після закінчення ступеня виробляють вимірювання приработочного зносу.

Для подолання проблеми малих ймовірностей розроблено методи прискорених випробувань. У межах прискорених випробувань можна назвати два підходи.

Перший підхідпередбачає випробування в умовах, коли використовуються фактори, що прискорюють процес виникнення відмов, збоїв, помилок, наприклад підвищення температури, вологості, збільшення вібрації і т.п. При цьому попередньо повинні бути отримані залежності зміни показників безпеки від зміни фактора, що прискорює, в нормальних і форсованих режимах, що є завданням не меншої складності, ніж звичайні випробування. Ці залежності часто мають характер кореляційних зв'язків, а це означає, що з їхньою допомогою можна встановити не строго певне значення показника надійності, а область його можливих значень. Випробування у форсованих умовах можуть призвести до руйнування виробу, за якого виникають фізико-хімічні процеси, не характерні для нормальних умов функціонування. Крім того, використання факторів, що прискорюють, може не дати значного прискорюючого ефекту. Тому доцільний другий підхід.

Другий підхідпередбачає використання методів зниження дисперсії, і зокрема методу суттєвої вибірки. Даний метод, як та інші методи зниження дисперсії, полягають у штучному підвищенні ймовірностей помилок та збоїв шляхом їх генерації та подальшого перерахунку на реальний режим функціонування. Методи зниження дисперсії набули значного поширення в імітаційному моделюванні систем, коли аналітичні розрахунки або скрутні, або просто неможливі внаслідок складності аналізованих систем.

Як відомо, моделювання є засіб вивчення системи шляхом заміни її зручнішою для експериментального дослідження системою (моделлю), що зберігає суттєві риси оригіналу, та випробування моделі методом проб. Модель відтворює опис системи з більшими чи меншими спрощеннями. При цьому повинен досягатися розумний компроміс між точністю відтворення та складністю необхідних коштів.

Методи програмної імітації випадкових процесів реалізують імітаційне моделювання систем.При цьому випадкові дії штучно відтворюються програмними або фізичними датчиками, включеними до загальної схеми моделювання.

Традиційний спосіб програмної імітації випадкових функцій будь-якої складності зводиться до створення деяких стандартних (базових) процесів. Найчастіше застосовуваним базовим впливом при цифровому моделюванні є послідовність чисел v0, ..., v n ,що являють собою реалізацію незалежних рівномірно розподілених в інтервалі (0, 1) випадкових подій. Фактично з низки причин використовується псевдовипадкова послідовність рівномірно розподілених чисел, оскільки вона має циклічний характер. На основі даної послідовності шляхом деяких перетворень може бути отримана квазівипадкова послідовність випадкових чисел (дискретних та безперервних), що мають будь-який розподіл ймовірностей. Так, для генерації безперервних випадкових впливів найпоширенішим методом є метод зворотної функції,відповідно до якого випадкова величина w,має розподіл ймовірностей з монотонною функцією F,генерується з рівномірно розподіленої випадкової величини за формулою iv = F _1 (v). Наприклад, випадкова величина з експоненційним розподілом імітується за формулою w =-A _1 ln(v/A.), де X- Інтенсивність відмов.

Існують інші методи генерації випадкових впливів: метод виключення, метод композиції тощо. Для деяких розподілів (наприклад, для нормального розподілу ймовірностей та ін) використовуються спеціальні методи, орієнтовані тільки на цей клас розподілів. Так, при генерації нормально розподілених випадкових чисел з математичним очікуванням ті середньоквадратичним відхиленням використовується властивість збіжності сум незалежних випадкових величин до нормального розподілу, тобто.

де п- кількість реалізацій рівномірно розподілених в інтервалі (0, 1) випадкових чисел, необхідне отримання однієї нормально розподіленого числа.

Таким чином, при імітаційному моделюванні генеруються випадкові на модель системи із заданими законами розподілу, в результаті дії яких визначаються значення випадкового вихідного параметра або параметрів аналізованої системи.

В даний час у лабораторних та стендових випробуваннях застосовують такі способи проведення випробувань:

Послідовний;

Паралельний;

Послідовно-паралельний;

Комбінований.

При послідовномуспособі проведення випробувань той самий об'єкт випробувань послідовно піддається всім передбаченим програмою видам випробувань. Виняток становлять випробування при впливі більшості хімічних та біологічних ВВФ. Ці випробування проводять на різних виробках. Найважливішою умовою проведення послідовних випробувань є дотримання певного порядку впливу зовнішніх факторів. Для якнайшвидшого виявлення потенційно ненадійних зразків і, отже, скорочення часу випробувань передбачають таку послідовність ВВФ, коли він спочатку діють найбільш сильно впливають даний об'єкт ВФ. Однак при цьому втрачається більша частина інформації про вплив інших факторів, яка могла бути отримана за їх впливу. Тому найчастіше практично рекомендується починати випробування з на ЕС найменш жорстких зовнішніх чинників. Але при цьому значно зростає час проведення випробувань. Як видно, послідовність проведення випробувань ЕС відіграє важливу роль. Тому для кожного виду ЕС встановлюється своя послідовність, яка вказується у ТУ чи програмі випробувань.

Характерною особливістю послідовного способу проведення випробувань є наявність ефекту накопичення деградаційних змін у фізичній структурі об'єкта випробувань у міру переходу від одного зовнішнього ВФ до іншого, внаслідок чого кожний вплив попереднього фактора впливає на результат випробувань при дії наступного, що у свою чергу ускладнює інтерпретацію результатів випробувань

При паралельномуспособі проведення випробувань зразок піддається одночасного впливу різних ВФ одночасно (паралельно) на кількох вибірках. Такий спосіб дозволяє отримати більший обсяг інформації за короткий проміжок часу, ніж послідовний спосіб. Однак паралельний спосіб вимагає значно більшої кількості виробів, ніж послідовний.

Послідовно-паралельний спосібє компромісним між послідовним та паралельним. Він дозволяє в кожному конкретному випадку ефективніше використовувати переваги того чи іншого способу. При послідовно-паралельному способі всі вироби, відібрані для випробувань, розбиваються на кілька груп, які випробовуються паралельно. У кожній із груп випробування проводять послідовно. В даному випадку всі випробування повинні бути розбиті на групи, число яких дорівнює кількості піддослідних груп. За своїм складом групи випробувань повинні формуватися так, щоб, з одного боку, тривалість випробувань у всіх групах була приблизно однаковою, а з іншого, щоб умови проведення об'єднаних у групу видів випробувань були близькими до реальних.

Розглянемо приклад групування різних видів випробувань при послідовно-паралельному способі проведення .

Однак кожен із розглянутих способів проведення випробувань передбачає роздільну дію на об'єкт ВФ, що є істотною відмінністю від реальних умов експлуатації.

При комбінованому способіПроведення випробувань на об'єкт випробування одночасно впливають на кілька зовнішніх факторів (в основному, два).

Вибір поєднань спільних впливів різних факторів на ЕС може здійснюватися відповідно до таблиці 6.1.

Основною причиною обмеження застосування комбінованого способу проведення випробувань є відсутність необхідного обладнання, а також складність та дорожнеча їх проведення.

На закінчення слід зазначити, що різноманіття розроблюваної та випускається апаратури не дозволяє дати однозначної рекомендації щодо вибору способу та порядку проведення випробувань. Але можна з повною впевненістю сказати, що вибір того чи іншого алгоритму проведення випробувань повинен проводитися виходячи з умов його подальшої експлуатації, щоб у процесі випробувань механізм відмов посилювався і всі потенційно ненадійні зразки обов'язково були виявлені.

Планування випробувань

Проведенню випробувань передує етап планування, за результатом якого встановлюється необхідна сукупність даних про види випробувань, про обсяги випробуваних партій (вибірок або проб), про норми та допуска на контрольовані параметри та правила прийняття рішень.

Планування випробувань має на меті оптимізувати експеримент із оцінки (контролю) властивостей ЕС. Така оптимізація проводиться за двома основними критеріями, це – достовірність (точність) оцінки властивостей або економічна ефективність випробувань.

В результаті планування випробувань необхідно відповісти на такі питання:

Чи доцільно проводити випробування;

Які мають бути характеристики плану випробувань?

Таблиця 6.1

Доцільність проведення випробувань визначають, виходячи з очікуваного економічного ефекту.

Відомо, що із зростанням витрат на забезпечення якості (витрати на випробування, включаючи витрати на контроль) зростає рівень якості та знижуються втрати від шлюбу та відмов. У зв'язку з цим кожному показнику якості відповідає певне співвідношення між витратами, у яких запровадження випробувань економічно виправдано.

Нехай введення випробувань дозволяє зменшити кількість відмов у споживача за певний період на Dn, при цьому у виробника кількість забракованих виробів зросла на Dn. При вартості відмови С 0 (витрати на виявлення відмови, ремонт, втрати в результаті простою на ремонті, витрати на ліквідацію наслідків відмови), вартості виготовлення одного виробу, що відмовив, З изг і вартості випробувань З ісп економічно виправдано введення випробувань при

DnC 0 /(DNC изг +З исп)>1, (1)

де DN – зростання кількості забракованих виробів.

Потрібні для оцінки за формулою (1) початкові дані можуть бути отримані за результатами аналізу економічних параметрів попередніх зразків або конструктивно-технологічних аналогів.

Визначивши доцільність проведення випробувань, приступають до безпосереднього планування, під час якого розробляється програма випробувань і визначаються характеристики плану випробувань.

Програма випробувань є основним документом щодо випробувань на стадії розробки та виробництва.

Програми випробувань розрізняють за визначальними характеристиками ЕС. Вони можуть бути призначені для проведення функціональних випробувань та випробувань на надійність. При розробці програм функціональних випробувань потрібно передбачити, що їх результатом є визначення показників якості та, головним чином, визначення технічних характеристик виробів, а при складанні програм випробувань на надійність, головним є загальна оцінка випадкової події результату випробувань: позитивний результат або відмова, а також встановлення часу роботи повністю.

Також слід розрізняти програми випробувань, які проводяться на стадіях розробки та виробництва, т.к. їх завдання різняться.

Правильна організація випробувань на початковому етапі розробки ЕС дозволяє скоротити час розробки даного ЕС. Це досягається за рахунок здійснення наступних заходів:

Проведення лабораторних випробувань прототипів виробів з метою видати проектувальникам дані та характеристики за результатами випробувань для побудови математичних та фізичних моделей та їх подальшого дослідження;

Проведення лабораторних кореляційних випробувань макетів з метою використання результатів для порівняння з даними, отриманими у процесі математичного моделювання та внесення необхідних поправок до моделі;

Уточнення у процесі лабораторних випробувань правильності завдання зовнішніх впливів та перевірки на моделі уточнених значень сигналів, що імітують зовнішні дії;

Виявлення у процесі лабораторних випробувань невирішених проблем.

За результатами випробувань на стадії розробки повинні бути надані рекомендації щодо вдосконалення принципових схем та конструкцій ЕС.

Підставою розробки програми випробувань є ТУ чи ТЗ на ЕС. Програма випробувань має передбачати вирішення таких основних завдань.

1. Вибір об'єкта випробуваньпроводиться на основі класифікації виробів за функціонально-конструктивною ознакою (класи деталей, вузлів, приладів, комплексів та систем). З точки зору випробувань всі класи виробів можна розділити на дві групи:

Нижча група включає вироби, які мають самостійного експлуатаційного призначення (деталі, вузли і блоки). Вища група містить у собі вироби, що мають самостійне експлуатаційне призначення.

Рішення про проведення випробувань для нижчої чи вищої групи приймається для кожного випадку.

Випробування виробів нижчої групи дозволяє застосовувати більш просте, дешеве та менш об'ємне випробувальне обладнання. При таких випробуваннях можна швидко виявити слабкі місця конкретного виробу, так як на випробуваний виріб у процесі випробувань не впливають взаємодіючі з ним елементи. При цьому можливе швидке вжиття заходів щодо вдосконалення виробів та усунення виявлених несправностей.

Випробування виробів вищої групи забезпечують отримання результатів, що враховують взаємодію різних вузлів та блоків при меншій кількості зразків та за більш короткий час.

Залежно від класу виробів у програмі випробувань може бути передбачена заміна елементів, що відмовили в процесі випробувань.

2. Визначення призначення (мети) випробувань, яке залежить від того, на якій стадії «життєвого» циклу виробу передбачається проводити випробування і які характеристики вироби цікаві. Залежно від стадії життєвого циклу виробу вибирають умови та місце проведення випробувань.

Вочевидь, що у стадії розробки, коли здійснюються дослідницькі випробування, найімовірнішим є проведення лабораторних випробувань. Однак у деяких випадках можливе здійснення полігонних випробувань.

На стадії виробництва також широке застосування отримали лабораторні випробування. При цьому можливе проведення стендових, полігонних та навіть експлуатаційних випробувань.

3. Вибір складу видів випробувань на вплив зовнішніх факторівздійснюється на підставі вимог, що пред'являються НТД на виріб, а також стандартів, що передбачають перелік видів випробувань для виробів, призначених для експлуатації лише у районах із тропічним чи холодним кліматом. Вибираючи види випробувань, необхідно враховувати їхню відмінність не тільки за видом фактора, що впливає, але й за методом і режимом проведення. Важливо визначити, які види випробувань об'єднати щодо комбінованих випробувань. У разі випробувань на стадії розробки слід встановити які види випробувань можна моделювати, а які необхідно здійснювати із застосуванням засобів випробувань. Вирішення цього питання залежить від наявності випробувального обладнання, вартості випробувань та від наявності висококваліфікованого персоналу.

4. Оцінка умов та місця проведення випробуваньзалежить від стадії життєвого циклу виробу, і навіть з його технічних особливостей. Очевидно, що на стадіях розробки та виробництва найбільше застосування мають лабораторні, стендові та полігонні випробування. Натурні та експлуатаційні - можуть бути реалізовані з метою отримання необхідних даних для вдосконалення виробу.

5. Вибір випробувальних режимівпроводиться відповідно до діючих НТД на випробуваний виріб. Насправді користуються трьома видами норм значення параметрів випробувальних режимів:

Граничні норми;

Випробувальні норми;

Експлуатаційні норми.

Граничні нормице норми, куди розраховують вироби, наводяться у технічному звіті, і з них випробування не проводяться.

Випробувальні норми, що характеризуються ступенями жорсткості, значення яких залежать від кліматичного та механічного випробування виробу, вказуються в ТУ. Випробувальні норми від граничних на величину виробничого допуску. За ними проводяться випробування у процесі виробництва.

Експлуатаційні норминижче за випробувальні, що вказуються в ТУ. Відповідно до експлуатаційних норм дозволяється експлуатація виробів, і за ними проводяться випробування в процесі експлуатації.

6. Визначення контрольованих параметрів випробуваних виробів, їх значень та допустимих меж відхиленьздійснюється за різних зовнішніх впливів. Одночасно має бути визначено перелік інших показників якості, що підлягають контролю, а також допустимі межі відхилення їх значень у процесі випробувань. Також повинні бути зазначені режими роботи випробуваних виробів у процесі випробувань та тривалість роботи у даних режимах. Для контролю стану низки виробів необхідно приділяти велику увагу візуальному огляду та здійсненню методів контролю, що не руйнується.

7. Встановлення тривалості кожного виду випробуваньзалежить від призначення (мети) випробувань, а також від визначених характеристик виробу. При проведенні функціональних випробувань тривалість випробувань зазвичай визначається НТД. Однак необхідна розробка методик розрахунку тривалості випробувань залежно від умов та тривалості реальної експлуатації. При випробуваннях на надійність в основу розробки повинні бути покладені ймовірнісні та статистичні методи, що дозволяють забезпечити науково-обґрунтоване планування випробувань та оцінку результатів. При цьому тривалість випробувань залежить від часу напрацювання на відмову для відновлюваних виробів і середнього напрацювання на відмову для виробів, що не відновлюються (у такому випадку вона може бути визначена розрахунковим шляхом). Також слід встановити, якою має бути тривалість випробувань залежно від того, чи планується проведення нормальних, прискорених чи скорочених випробувань.

8. Вибір послідовності (способу) проведення випробуваньє одним з основних елементів програми випробувань - у ряді випадків може передбачатися НТД на виріб. У принципі, задля забезпечення достовірності випробувань під час виборів послідовності їх проведення слід виключати поєднання впливів ВФ, які відповідають умовам експлуатації.

9. Оцінка загальної тривалості випробувань на всі види впливупроводиться на підставі встановлених раніше тривалостей кожного виду випробувань та послідовності їх проведення. При цьому у разі вибору паралельно-послідовного способу може виникнути необхідність перегляду видів випробувань, включених до паралельних груп для вирівнювання загальної тривалості випробувань у всіх групах.

10. Визначення кількості випробуваних виробів,як і встановлення тривалості кожного виду випробувань, залежить від призначення (мети) випробувань та визначених характеристик. Тільки при випробуваннях на надійність кількість досліджуваних виробів може бути визначено розрахунковим шляхом за умови, що задані ймовірність безвідмовної роботи, ризик замовника та постачальника, а також закон розподілу відмов. Прийнято вважати, що для виробів, що відновлюються, раптові та поступові відмови слідують експоненційному закону, а для невідновлюваних – біномінальному закону. Встановивши кількість виробів, необхідних для випробувань, слід відібрати їх з перевірених ВТК і в спеціальному документі вказати номери.

11. Встановлення періодичності (строку) проведення випробувань виробівзалежить від того, до якої групи вони належать. Періодичність проведення випробувань виробів нижчої групи зазвичай більша, ніж у вищої групи виробів, але в обох випадках вона залежить від виду виробництва та кількості виробів, що випускаються за контрольований період. Періодичність випробувань слід зазначати у ТУ на виріб; відбір виробів для випробувань здійснюється у порядку, передбаченому в ТУ, з числа минулих приймально-здатні випробування.

12. Вибір засобів випробувань та визначення характеристик пристроївдля встановлення випробуваних виробів у кліматичні камери та на столах стендів для механічних випробувань, залежно від конструкції, габаритних розмірів та маси випробуваних виробів, проводиться з урахуванням усіх запланованих видів випробувань, а також вимог до випробувальних режимів та допусків на них. Від якості пристроїв істотно залежить достовірність результатів випробувань. Для деяких виробів пристрої уніфіковані, і на них є НТД. В принципі необхідно, щоб для виробів одного типу під час випробувань на різних підприємствах використовувалися однакові пристрої. Це забезпечує ідентичність умов проведення випробувань та підвищує достовірність при проведенні порівняння результатів випробувань.

13. Вибір засобів вимірювань,використовуваних контролю значень параметрів виробів із заданими допусками, виробленого до випробувань, під час них і після випробувань, завершується оформленням переліку із зазначенням їх типів. Результати цього контролю є основними критеріями оцінки якості випробуваних виробів.

14. Розробка вимог автоматизації процесу випробувань, реєстрації та обробки результатів випробуваньпередбачає застосування ЕОМ, що дозволяють забезпечити управління процесом випробувань, збирання вимірювальної інформації, обробку сигналів, інтерпретацію даних випробувань з поданням результатів у зручній формі, а також динамічне моделювання процесів випробувань. Для реалізації перерахованих функцій ЕОМ має бути оснащене відповідним програмним забезпеченням. При необхідності можливе спільне застосування ЕОМ та засобів вимірювань (наприклад ЕОМ та газоаналізатор, ЕОМ та самописний вольтметр тощо).

15. Метрологічне забезпечення процесу випробувань,реалізується атестацією всього випробувального обладнання та перевіркою засобів вимірювання значень параметрів випробувальних режимів та випробуваних виробів. Для здійснення атестації повинні використовуватись спеціально передбачені НТД засоби вимірювання, що володіють необхідними точнісними характеристиками. Атестація має здійснюватися із заданою періодичністю.

Проведення випробувань передбачає дотримання правил техніки безпеки та виробничої санітарії. Поряд із загальними вимогами, що викладаються у відповідних НТД, для різних видів випробувань повинні передбачатися спеціальні вимоги, що наводяться у методиках випробувань.

У програмі випробувань слід зазначити організацію, яка має проводити випробування, та організації, що беруть участь у випробуваннях. Крім того, у програмі випробувань має передбачатися матеріально-технічне забезпечення випробувань, у тому числі перелік та строки постачання випробуваних виробів.

Крім того, у програмі випробувань зазначаються:

склад учасників випробувань;

Порядок їхнього доступу до проведення випробувань;

Розподіл обов'язків щодо проведення випробувань та складання звітної документації.

На закінчення повинні наводитися вимоги до звітності та формулювання рекомендацій щодо подальшого використання випробуваних виробів. При цьому вказуються критерії, якими слід керуватися при вирішенні питання про використання випробуваного виробу після завершення всієї програми випробувань (списання та знищення, ремонт та технічне обслуговування з подальшим застосуванням за прямим призначенням або без обмежень).

РОЗДІЛ X. ЗАГАЛЬНИЙ ПІДХІД ДО РІШЕННЯ ПРОБЛЕМИ.

1.1. Запитання оптимізації ходових систем мобільних машин.

1.2. Запитання надійності ходової системи.

1.3. Аналіз відмов ходових систем мобільних машин.

1.4. Визначення потреб проектування нових систем.

1.5. Вибір цілі проектування.

1.6. Огляд методів дослідження динаміки руху мобільних машин та прогнозування створення їх конструкції.

1.7. Мета та завдання роботи.

1.8. Методологічні засади вирішення проблеми.

ГЛАВА 2. ОСОБЛИВОСТІ ФУНКЦІОНУВАННЯ

МОБІЛЬНИХ МАШИН АГРОПРОМИСЛОВОГО КОМПЛЕКСУ.

2.1. Швидкісні, силові та енергетичні характеристики сучасних енергонасичених машин агропромислового комплексу.

2.2. Тягові характеристики пневматичних ходових коліс.

2.3. Характеристика гідромеханічного приводу ходової системи комбайна.

2.4. Тягові характеристики дизельних двигунів збиральних комбайнів.

2.5. Висновки на чолі.

ГЛАВА 3. АНАЛІЗ ЕКСПЛУАТАЦІЙНИХ ВІДМОВ

ХОДОВИЙ СИСТЕМИ.

РОЗДІЛ 4. ДИНАМІЧНІ МОДЕЛІ ХОДОВОЇ СИСТЕМИ.

4.1. Динамічна модель ходової системи мобільної машини у транспортному режимі роботи.

4.2. Динамічна модель ходової системи мобільного автомобіля в робочому режимі.

4.3. Модель гідромеханічного приводу ходової системи.

4.3.1. Розгін машини із гідромеханічним приводом ходової системи.

4.4. Висновки на чолі.

ГЛАВА 5. СПЕКТРАЛЬНИЙ АНАЛІЗ ДИНАМІЧНИХ ПРОЦЕСІВ ПРИ РОБОТІ ХОДОВОЇ СИСТЕМИ КОМБАЙНУ В ПОЛЬОВИХ УМОВАХ.

5.1. Методичні питання щодо проведення експериментів.

5.2. Аналіз результатів експериментального дослідження.

5.2.1. Результати експериментальних досліджень механічної частини приводу ходової системи.

5.2.2. Результати експериментальних досліджень гідравлічної частини приводу ходової системи.

5.2.3. Дослідження похибок динамічних розрахунків ходової системи.

5.2.4. Оцінка достовірності прийнятих моделей щодо динаміки ходової системи.

5.3. Заходи щодо підвищення надійності бортового редуктора зернозбирального комбайна «Дон-1500».

РОЗДІЛ 6. ОПТИМІЗАЦІЯ КОЛЕБАТЕЛЬНИХ ПАРАМЕТРІВ ХОДОВОЇ СИСТЕМИ.

РОЗДІЛ 7. ЕКОНОМІЧНА ЕФЕКТИВНІСТЬ ПРОВЕДЕНИХ У РОБОТІ ДОСЛІДЖЕНЬ.

Рекомендований список дисертацій

Розробка методики підвищення працездатності ходової системи зернозбирального комбайна за рахунок покращення її динамічних властивостей 2012 рік, кандидат технічних наук Партко, Світлана Анатоліївна

Наукове обґрунтування раціональних структур та параметрів об'ємного гідромеханічного приводу сільськогосподарських машин з метою підвищення ефективності їх функціонування 2003 рік, доктор технічних наук Дяченко, Анатолій Дмитрович

Дослідження, розробка та обґрунтування раціональних технічних рішень щодо створення підземних гідрофікованих навантажувачів 1999 рік, кандидат технічних наук Тулупов, Віктор Павлович

Динаміка, навантаженість та шляхи вдосконалення механічних вузлів трансмісії самохідного комбайна з гідрооб'ємною передачею 1984, кандидат технічних наук Михайлов, Валерій Валеріанович

Динаміка та навантаженість робочих органів зернозбиральних комбайнів 1998 рік, кандидат технічних наук Далальянц, Армен Ашотович

Введення дисертації (частина автореферату) на тему «Удосконалення методу розрахунку ходових систем мобільних машин»

В даний час виникає ще ряд проблем створення надійних та довговічних машин, пов'язаних із забезпеченням показників призначення, технологічністю виготовлення, ергономічними показниками, стандартизацією та уніфікацією, тому надійність залишається гострою проблемою у техніці.

В агропромисловому комплексі ця проблема найбільш гостра: сільськогосподарське машинобудування є одним із найбільших споживачів чорних металів, гуми, пластмас та інших матеріалів; потужності ремонтних підприємств у сільському господарстві у кілька разів перевищують потужності виробляючої галузі. Терміни проектування сільськогосподарських машин затягуються до п'яти - восьми років, але після запуску в серійне виробництво виробляються конструктивні доробки, планується щорічне зниження металомісткості, підвищення надійності.

Створення нових високопродуктивних мобільних машин агропромислового комплексу не тільки не зняло цієї проблеми, але ще більше загострило її: ускладнення конструкції, збільшення маси, габаритів, інтенсифікація навантажень, підвищення нормативного терміну служби призвело до збільшення тривалості, трудомісткості та вартості робіт із забезпечення надійності.

Надійність закладається при проектуванні машини і не може бути підвищена без конструктивних змін або нового конструктивного рішення. Вона визначається силовою схемою, параметрами елементів, матеріалами, захистом від шкідливих впливів тощо. Надійність забезпечується при виготовленні машини та досягається виготовленням деталей, складальних одиниць відповідно до технічної документації. У процесі виробництва можуть бути знайдені нові конструкторсько-технологічні рішення, що підвищують характеристики машини, але не потребують її суттєвої зміни. Надійність реалізується під час експлуатації машини. У процесі використання її за призначенням проявляються всі її недоліки, які були закладені під час проектування та виготовлення.

Отримання параметрів конструктивних структур необхідної довговічності для машинобудування можливе розробки алгоритму та програмного забезпечення завдання, наявності критеріїв оцінки ресурсу з позицій механіки крихкого руйнування конструкцій і динаміки навантаженості, що відповідає реальним умовам експлуатації машин.

Для підвищення надійності основних несучих конструкцій машин, їх функціональних робочих органів з прогнозованим ресурсом роботи необхідний комплексний підхід до завдання, що вирішується, особливо при використанні САПР.

Крім того, сучасне виробництво складних виробів машинобудування потребує узгодженої роботи багатьох підприємств. Для такого узгодження роботи всіх підприємств, що беруть участь у проектуванні, виробництві, реалізації та експлуатації виробів, потрібна відповідна інформаційна підтримка етапів життєвого циклу виробів. Ця підтримка та комп'ютерний супровід життєвого циклу виробів отримали назву CALS (Continuous Acquisition and Lifecycle Support). Призначення CALS – технологій – надавати необхідну інформацію у потрібний час, у потрібному вигляді, у конкретному місці будь-якому користувачеві на кожному етапі життєвого циклу виробів.

Що ж до початкового етапу життєвого циклу машини, тобто. етапу ескізного проекту, то вбудовуючись у систему CALS – технології необхідно мати у розпорядженні проектувальника науково-обґрунтовані, достовірні інженерні методики проектування надійних конструкцій.

1. ЗАГАЛЬНИЙ ПІДХІД ДО РІШЕННЯ ПРОБЛЕМИ

Схожі дисертаційні роботи за спеціальністю «Машинознавство, системи приводів та деталі машин», 05.02.02 шифр ВАК

Прогнозування вібронавантаженості дотрансформаторної зони трансмісій транспортних машин та синтез гасників крутильних коливань 2003 рік, кандидат технічних наук Тараторкін, Ігор Олександрович

Розробка методів та засобів покращення умов функціонування робочих органів зернозбирального комбайна оптимізацією динамічних властивостей пневматичних шин 2001 рік, кандидат технічних наук Меліков, Ізет Мелукович

Забезпечення динамічної якості силових приводів машинних агрегатів на стадії проектування 2000 рік, кандидат технічних наук Мержеєвський, Андрій Вікторович

Забезпечення ефективності функціонування зернозбиральних комбайнів за рахунок раціонального конструювання несучих систем на стадії проектування 2006 рік, кандидат технічних наук Ковальова, Анастасія Валеріївна

Оптимізація параметрів конструкції енергосилової установки транспортної машини 2001 рік, доктор технічних наук Фількін, Микола Михайлович

Висновок дисертації на тему «Машинознавство, системи приводів та деталі машин», Партко, Світлана Анатоліївна

ЗАГАЛЬНІ ВИСНОВКИ З РОБОТИ.

1. Проведено аналіз швидкісних, силових та енергетичних характеристик сучасних вітчизняних та зарубіжних енергонасичених мобільних машин (на прикладі збиральних комбайнів сімейства «Дон»). Встановлено, що ці машини оснащені двигунами внутрішнього згоряння дизельного типу, потенційна потужність яких не перевищує 200 кВт. Потужність, що споживається ходовою системою комбайнів на різних режимах роботи, не перевищує 80 кВт. Тому за реально існуючої нерівномірності завантаження, д.в.с. Машина експлуатується на регуляторній гілки потенційної тягової характеристики навіть з урахуванням витрат енергії на технологічний процес. Ця обставина була використана у роботі при побудові моделі гідромеханічної трансмісії.

2. Розроблено динамічні моделі корпусу (в робочому та транспортному положенні) та гідромеханічної трансмісії ходової системи, що дозволили зробити амплітудний та частотний аналіз, та оцінити плавність ходу та вплив крутильних коливань у приводі.

4. Визначено ступінь ідентичності прийнятих моделей та реальних об'єктів. Дисперсійний захід ідентичності отриманий £ = 0,72 + 0,65 і задовольняє відомим обмеженням на адекватність опису.

5. Накопичений у роботі статистичний матеріал та систематизація характеристик експлуатаційних відмов ходової системи комбайнів сімейства «Дон» випуску (1995 – 2003 років) дозволили отримати функцію розподілу ресурсів мосту ходових коліс цієї машини. Було встановлено, що середній та у - процентний ресурси вузла є недостатнім для забезпечення безвідмовної роботи комбайна за 10-річний термін експлуатації.

Покладені в основу цієї роботи заходи щодо підвищення надійності деталей трансмісії дозволили за рахунок покращення конструкції та технології виготовлення бортового редуктора довести ресурс цього вузла до 2000 годин, з ймовірністю безвідмовної роботи р = 0,95.

6. Обґрунтовано принцип знаходження глобального оптимуму ходової системи мобільної машини як пов'язаної багатовимірної динамічної системи з випадковими впливами та коливальними параметрами.

7. Розроблено методику вибору оптимальних коливальних параметрів ходової системи мобільної машини.

8. Умовно-річний економічний ефект від впровадження результатів досліджень при постановці на виробництво модернізованої конструкції бортового редуктора та застосуванні методики оптимізації коливальних параметрів ходової системи комбайна Дон-1500 становив близько 72 960 рублів.

Список літератури дисертаційного дослідження кандидат технічних наук Партко, Світлана Анатоліївна, 2010 рік

1. Абдула С.А. Підвищення технічного рівня трансмісій сімейства тракторів Т-150/С.А. Абдула, І.П. Чернявський, А.В. Павленко// Підвищення технічного рівня зубчастих передач енергонасичених тракторів. – Харків, 1982. – С. 3 – 7.

2. Абрамян Б.Л. Про кручення валів змінного перерізу/Б.Л. Абрамян, М.М. Джрбашян // Прикладна математика та механіка. 1951 XV, вип.4. -С. 11 – 19.

3. Абрахам Дж. Аналіз електричних ланцюгів методом графів / Дж. Абрахам, Дж. Каверлі М.: Світ. 1967. – 176 с.

4. Агурєєв А.Г. Крутильні коливання та надійність суднових валоприводів/А.Г.Агуреєв, Ю.С. Баршай М.: Транспорт, 1982. – 112 с.

5. Алексапольський Д.Я. Гідродинамічні передачі/Д.Я. Алексапольський М.: Машгіз, 1963. – 368 с.

6. Алексєєв В.В. Демпфування крутильних коливань у суднових валопроводах/В.В. Алексєєв, Ф.Ф. Болотін, Г.Д. Кортін JL: Суднобудування, 1986. - 368 с.

7. Алфьоров С.А. Динаміка зернозбирального комбайна/С.А. Алфьоров -М.: Машинобудування, 1973. 254 с.

8. Альгін В.Б. Динаміка та надійність трансмісій мобільних машин: Автореферат дис. канд. техн. наук. Мінськ, 1978. – 23 с.

9. Альгін В.Б. Деякі питання динаміки системи "колісний трактор сільськогосподарська машина"/В.Б. Альгін, В.А. Дяченка, P.P. Русєв // Наукові праці ВНДІМЕСГ - Руссе (НРБ). – 1978. – Том XX, сірий. I-С. 47 – 55.

10. Альгін В.Б. Динаміка трансмісії автомобіля та трактора / В.Б. Альгін., В.Я. Павловський, С.М. Піддубко Мінськ: Наука та техніка, 1986. -215 с.

11. Андросов А.А. Дослідження експлуатаційної навантаженості несучих елементів зернозбиральних комбайнів підвищеної продуктивності: дис канд. техн. наук: 05.05.01/ А.А. Андросов -1. Ростов н/Д, 1981.-213 с.

12. Андросов А.А. Пошук рішень оптимальної конфігурації несучих металоконструкцій із застосуванням програмного комплексу АРМ WinMachine/А.А. Андросов, А.В. Ковальова // САПР та графіка. 2004. – №9. -С. 114-116

13. Андросов А.А. Прогнозування режимів експлуатації зернозбиральних машин: межвуз. / А.А. Андросов, В.В. Спіченков; РІСГМ. Ростов н/Д, 1982. – С. 26 – 36.

14. Андросов А.А. Використання кінцево-елементної моделі при оптимізації структури просторових несучих систем сільгоспмашин/

15. A.А. Андросов, М.М. Вінниця. // Вісник ДДТУ: Питання машинознавства та конструювання машин. Ростов н/Д, 1999 - З.

16. Антонов І.С. Силові передачі колісних та гусеничних машин/І.С. Антонов JL: Машинобудування, 1975. – 480 с.

17. Аніловіч В.Я. Розрахунок нелінійних коливань колісного трактора /

18. В.Я. Анілович, В.В. Каратин // Трактори та сільгоспмашини. 1980. - №10 – С. 6-10.

19. Арутюнян М.Х. Кручення пружних тіл/М.Х. Арутюнян, Б.А. Абрамян. М: Фізматгіз, - 720 с.

20. Арасланов AM. Розрахунок елементів конструкцій заданої надійності/A.M. Араслан М.: Машинобудування, 1987. - 126 с.

21. Атаєва О.О. Зарубіжні системи автоматизованого проектування та виробництва (CAD/CAM) у машинобудуванні / О.О. Атаєва, Н.Б. Бистрова. М.: ВНІІТЕМП, 1991. - 152 с.

22. Артоболевський І.І. Теорія механізмів/І.І. Артоболевський М.: Наука, 1967. – 719 с.

23. Афанасьєв Н.І. Шляхи підвищення надійності кормозбиральної техніки / Н.І. Афанасьєв. // Підвищення якості та технічного рівня сільськогосподарських машин – ключова ланка Продовольчої програми. - Мінськ: БелНДІНТІ, 1983. - С. 6 - 8.

24. Афанасьєв Н.І. Підвищення надійності приводних механізмів кормозбиральних машин при проектуванні, виробництві та експлуатації: автореф. дис. канд. техн. наук/Н.І. Афанасьєв. Ростов н/Д, 1987. – 36 с.

25. Афанасьєв Н.І. Вибір та оптимізація трансмісій кормозбиральних комбайнів / Н.І. Афанасьєв, В.А. Дяченко, В.В. Михайлов // Динаміка та міцність сільськогосподарських машин: міжвуз. сб./ РІСГМ. Ростов н/Д, 1986. – С. 65-71.

26. Бабаков І.М. Теорія коливань/І.М. Бабаков М: Наука, 1968. -559 с.

27. Базовський І. Надійність. Теорія та практика: пров. з англ. / І. Базовський М.: Світ, 1965. – 524 с.

28. Банах JI.Я. Спрощення розрахункових схем динамічних систем/Л.Я. Банах // Коливання та динамічна міцність елементів машин. М: Наука, 1976. С. 39 - 46.

29. Барський І.Б. Конструювання та розрахунок тракторів/Барський І.Б. -М: Машинобудування, 1980. 335 с.

30. Барський І.Б. Максимальні динамічні навантаження та трансмісії колісного трактора / І.Б. Барський, Ю.К. Колодій, Юй Жун Хуаа. //Трактори та сільгоспмашини. 1965. – № 4. – с.6 – 9.

31. Барський І.Б. Динаміка трактора/І.Б. Барський, В.Я. Анілович, Г.М. Кутьков. М: Машинобудування, 1973. - 280 с.

32. Білоусов А.І. Динамічні властивості системи «колесо ґрунт»/А.І. Білоусов. // Збірник наукових праць Білорус, с.-г. академія. – 1979. -№62. – С. 8 – 11.

33. Бендат Дж. Вимірювання та аналіз випадкових процесів: пров. з англ. / Дж. Бендат, А. Пірсол. М.: Світ, 1974. – 463с.

34. Беккер М.Г. Введення в теорію системи місцевість машина/М.Г. Беккер – М.: Машинобудування 1973. – 520 с.

35. Болотін В.В. Методи теорії ймовірностей та теорії надійності в розрахункових спорудах / В.В. Болотин 2-ге вид., перероб. та дод. М.: Будвидав, 1982. - 351с.

36. Болотін В.В. Про прогнозування надійності та довговічності машин/В.В. Болотин Машинобудування. – 1977. – №5. – С. 86-93.

37. Болотін В.В. Випадкові коливання пружних систем/В.В. Болотін-М: Наука, 1979.-335 с.

38. Болотін В.В. Прогнозування ресурсу машин та конструкцій/В.В. Болотін М: Машинобудування, 1984. - 312 с.

39. Бочаров Н.Ф. Конструювання та розрахунок колісних машин високої прохідності / Н.Ф. Бочаров, І.С. Цитович, А.А. Полунгян М: Машинобудування, 1983. - 300 с.

40. Бугло Р.І. Методичні засади проведення прискорених стендових випробувань на надійність/Р.І. Бугло, А.В. Руднєв, В.В. Занцевич // Трактори та сільськогосподарські машини. – 1987. № 9. – С. 35-36

41. Бусел Б.У. Дослідження навантаженості трансмісії автомобіля під час руху по дорозі з нерівною поверхнею: Автореф. дисканд. наук/Б.У. Бусел Мінськ, 1973. – 22 с.

42. Веденяпін Г.В. Загальна методика експериментального дослідження та обробки дослідних даних / Г.В. Веденяпін М.: Колос, 1973. – 199 с.

43. Велічкін І.М. Загальні питання методик прискорених випробувань/І.М. Велічкін //Праці НАТІ. М., 1970. Вип. – 203. – С. 54 – 60.

44. Велічкін І.М. Шляхи вдосконалення програм та методик прискорених випробувань на довговічність та безпеку / І.М. Велічкін // Трактори та сільгоспмашини. 1987. - №9. – С. 9-12.

45. Вейбулл В. Втомні випробування та аналіз їх результатів / В. Вейбулл М.: Машинобудування, 1964. - 275 с.

46. Вейц B.JT. Динамічні розрахунки приводів машин/B.JI. Вейц, А.Є. Кочура, А.М. Мартиненко. Л.: Машинобудування, 1971. – 352 с.

47. Вейц В.Л. Побудова динамічних моделей голономних механічних систем/В.Л. Вейц, А.Є. Кочура / / Прикладна механіка. -1975. T.XI, вип.9. – С. 83-89.

48. Вейц В.Л. Динаміка машинних агрегатів із двигунами внутрішнього згоряння / В.Л. Вейц, А.Є. Кочура Л.: Машинобудування, 1976. -383 с.

49. Вентцель О.С. Теорія ймовірностей/Є.С. Вентцель М: Наука, 1969.-576 з.

50. Вібрація у техніці: довідник. Т.6. Захист від вібрації та ударів / За ред. Фролова К.В. М: Машинобудування, 1981. - 456 с.

51. Вовк А.А. Динаміка водонасичених ґрунтів/О.О. Вовк, А.Г. Смирнов. Київ: Наукова думка, 1975. – 246 с.

52. Вознісенко О.П. Дослідження деяких факторів на трактор з метою відтворення їх на полігоні ресурсних випробувань: автореф. дис. . канд. техн. наук/О.П. Вознісенко Харків, 1971.

53. Волошин Ю.Л. Типорозмірний ряд гідроматорів з оптимізацією демпфування підвісок/Ю.Л. Волошин // Трактори та сільськогосподарські машини. 2006. – №4. – С. 24-27.

54. Волошин Ю.Л. Розрахунок коливань сільськогосподарських тракторів з підресором та непідресорованим переднім мостом/ Ю.Л. Волошин // Праці НАТІ. 1966. – Вип. 183.-С.

55. Волков П.М., Тенненбаум М.М. Основи теорії та розрахунку сільськогосподарських машин на міцність та надійність / П.М. Волков, М.М. Тенненбаум-М: Машинобудування, 1977. 310 с.

56. Питання розсіювання енергії при коливаннях пружних систем/Под ред. Писаренко Г.С. Київ: ГІТЛ УРСР, 1962. – 224 с.

57. Вульфсон І.І. Нелінійні завдання динаміки машин/І.І. Вульфсон, М.З. Козловський Л.: Машинобудування, 1968. – 280 с.

58. Гальчук В.Я. Техніка наукового експерименту/В.Я. Гальчук, О.П. Соловйов Л.: Суднобудування, 1982. – 256 с.

59. Гнєденко Б.В. Математичні методи теорії надійності / Б.В. Гнєденко, Ю.К. Бєляєв, А.Д. Соловйов М.: Наука, 1965. – 524 с.

60. Голобородько А.А. Дослідження коливань колісного трактора в агрегаті з навісною зброєю: дис. . канд. техн. наук/А.А. Голобородько-Вороніж, 1967. 215 с.

61. Гольд Б.В. Теорія, конструювання та розрахунок автомобіля / Б.В. Гольд, Б.С. Фалькевич. М.: Машгіз, 1957. – 536 с.

62. ГОСТ 237228-88. Техніка сільськогосподарська. Методи економічної оцінки. Введіть. 1989 - 01 - 01. - М: Вид-во стандартів, 1988. -12 с.

63. ГОСТ 25.101-83. Розрахунки та випробування на міцність у машинобудуванні. Методи схематизації випадкових процесів навантаження елементів машин і конструкцій та статичного представлення результатів. -Введ. 1986 01 - 01. - М: Вид-во стандартів, 1985. - 29 с.

64. Грибанов Ю.І. Спектральний аналіз випадкових процесів/Ю.І. Грибанов, B.JI. Мальків. М: Енергія, 1974. - 237 с.

65. Гриньков Ю.В. Основні принципи інженерного розрахунку пружних коливань конструкцій зернозбиральних комбайнів: автореф. дис.д-ра техн. наук/Ю.В. Гриньков Ростов н/Д, 1971. – 53 с.

66. Гришкевич А.І. Вплив дорожніх нерівностей на навантаженість трансмісії/А.І. Гришкевич, Б.У. Бусел. М: Автотракторобудування, 1975. - Вип.7. – С. 27-35.

67. Грошев Л.М. Дослідження динаміки несучих систем зернозбиральних машин: дис.д-ра техн. наук: 05.06.01/ Л.М. Грошів - Ростов н/Д, 1974. 370 с.

68. Грошев Л.М. Гідравлічний привід в агропромисловому комплексі/Л.М. Грошів, А.Д. Дяченка; ДДТУ. Ростов.н/Д: Видавничий центр, 2006. – 227 с.

69. Грошев Л.М. Крутильні коливання приводів сільськогосподарських машин із обгінною муфтою / Л.М. Грошів, А.Ф. Єфімов, В.А. Терліков // Динаміка та міцність сільськогосподарських машин: міжвуз. зб. / РІСГМ. Ростов н/Д 1983. – С. 23-29.

70. Гуков А.І. Про врахування пружності на розрахунок міцності деяких рам сільськогосподарських машин / А.І. Гуков, В.А. Терліков // Міцність, стійкість та коливання елементів машин та споруд: міжвуз. зб. / РІСГМ. Ростов н/Д, 1978. – С. 68-72.

71. Гусєв А.С. Опір втоми та живучості конструкцій при випадкових навантаженнях / О.С. Гусєв М.: Машинобудування, 1989. – 248 с.

72. Данилова Г.М. Елементи математичної моделі зернозбирального комплексу машин як складної системи/Г.М. Данилова // Механізація збирання зернових культур. М., 1977. – с. 42-54.

73. Дженкінс Г. Спектральний аналіз та його застосування / Г. Дженкінс, Д. Ватгс. М: Мир, 1971. - Вип. 1. – 316 с.

74. Динамічні моделі зернозбиральних машин/В.В. Спіченков, В.А. Терліков, Ю.А. Луконін та ін. // Динаміка та міцність сільськогосподарських машин: міжвуз. сб. / РІСГМ Ростов н / Д, 1980. - С. 27-48.

75. Дітріх Я. Проектування та конструювання. Системний підхід/Я. Дітріх М.: Світ, 1981. – 456 с.

76. Дмитріченко С.С. Визначення коефіцієнта прискорення випробувань на втомну міцність за спектральними щільностями динамічних навантажень / С.С. Дмитриченко, О.О. Бурда // Трактори та сільгоспмашини. -1981. - №7. -С. 6-8.

77. Дмитров В.І. До проекту Федеральної Програми «Розвиток CALS-технологій у Росії» / В.І. Дмитров, І.П. Норенков, В.В. Павлов// Інформаційні технології. 1998. - №4. - С. 3-10.

78. Доповнення до технічного завдання на проектування комбайна зернозбирального, самохідного, однобарабанного із шириною молотілки 1500 мм. Ростов н/Д: ДСКБ ВО «Ростсільмаш», 1984. - 34 с.

79. Доронін Є.Ф. Зернозбиральні комбайни та їх продуктивність/Є.Ф. Доронін // Трактори та сільськогосподарські машини. 2007. – №4. – С. 41-43.

80. Дружинін Г.В. Надійність систем автоматики/Г.В. Дружинін М.: Енергія, 1967. – 527 с.

81. Дунін-Барковський І.В., Смірнов Н.В. Теорія ймовірностей та математична статистика у техніці / І.В. Дунін-Барковський, Н.В. Смірнов М.: Гостехіздат, 1955. – 556 с.

82. Дьяченко В. А. Міцний аналіз елементів валопроводів мобільних машин / В.А. Дяченка, JI.B. Лаврентьєв // Динаміка та міцність автомобіля. М., 1986. З. 102 -103.

83. Єрохін Г.М. Порівняльна оцінка зернозбиральних комбайнів «Дон-1500Б» та «Вектор» / Г.М. Єрохін, Д.С. Орєшкін // Трактори та сільськогосподарські машини. 2008 – №3. – С. 15-16.

84. Єрмолов Л.С. Основи надійності сільськогосподарської техніки/Л.С. Єрмолов, В.М. Кряжков, В.Є. Черкун М.: Колос, 1974. – 224 с.

85. Жаров В.П. Наукові засади оптимізації коливальних систем мобільних сільськогосподарських машин за показниками якості: автореф. дис. д-ра техн. наук/В.П. Жарів. Ростов н/Д, 1980. – 49 с.

86. Залізко Б.Є. Термодинаміка, теплопередача та двигуни внутрішнього згоряння/ Б.Є. Залізко, В.М. Адамов, Р.І. Есьман Мінськ: Вищ. шк, 1985. –380 с.

87. Жутов А.Г. Вплив поздовжніх коливань кістяка трактора на динамічну навантаженість трансмісії / О.Г. Жутов, В.І. Аврамов, С.В. Молоканов// Трактори та сільськогосподарські машини. 2006. - №12. – С. 33-34.

88. Іванцов В.І. Методика експериментальних досліджень та випробувань сільгоспмашин: навч. посібник/В.І. Іванцов; РІСГМ. Ростов н/Д, 1987. – 83 с.

89. Випробування автомобілів/В.В. Цимбалін, В.І. Кравець, С.М. Кудрявцев та ін. М: Машинобудування, 1978. - 199 с.

90. Дослідження полів напруги при вдосконаленні вузлів зернозбиральних комбайнів / Н.А. Махутов, Н.І. Пригоровський, Ю.В. Шумаков та ін. // Машинознавство. 1986. - №6. - С. 76-83.

91. Капур К. Надійність та проектування систем: пров. з англ. / К. Капур, JI. Ламберсон. М.: Світ, 1980. – 604 с.

92. Кардашевський С.В. Методика статичного аналізу експериментальних даних за державних випробувань сільськогосподарської техніки / С.В. Кардашевський М.: ЦНДІТЕІ, 1975. Вип.1. – 69 с.

93. Кардашевський С.В. Випробування сільськогосподарської техніки/С.В. Кардашевський, JI.B. Погорілий М: Машинобудування, 1979. - 288 с.

94. Кахіддзе Р.В. Спосіб визначення демпфування та жорсткості трансмісії колісної машини/Р.В.Кахіддзе// Трактори та сільськогосподарські машини. 2006 – №7. – С. 31-32.

95. Кленін Н.І. Сільськогосподарські машини/Н.І. Кленін, І.Ф. Попов, В.А. Скакун М.: Колос, 1970. – 211 с.

96. Клятіс J1.M. Основи прискорення стендових випробувань сільськогосподарських машин: автореф. дис. д-ра техн. наук/JI.M. Клятіс-М., 1980.-36 с.

97. Клятіс М.М. Прискорена оцінка сільськогосподарських машин/JT.M. Клятіс. М: Агропромиздат, 1985. - 174 с.

98. Когаєв В.П. Розрахунки на міцність при напругах, змінних у часі/В.П. Когаєв М.: Машинобудування 1977. – 232 с.

99. Кожевніков С.М. Динаміка машин з пружними ланками/С.М. Кожевніков Київ: АН УРСР. 1961.

100. Корн Г. Довідник з математики для науковців та інженерів / Г. Корн, Т. Корн М.: Наука, 1983. – 831 с.

101. Кубарьов А.І. Надійність у машинобудуванні/О.І. Кубарьов М.: Вид-во стандартів, 1989. – 224 с.

102. Кузнєцов Г.Г. Реалізація потенційних можливостей дизелів на тракторах із механічною трансмісією / Г.Г. Кузнєцов // Трактори та сільгоспмашини. 2004 р. №4 – С. 18-19.

103. Лєтошнєв М.М. Сільськогосподарські машини/М.М. Літошнів. -М.; Л.: Сільгоспгіз, 1955. 764 с.

104. Луконін Ю.А. Розробка методики оцінки показників міцності та надійності елементів несучих систем зернозбиральних комбайнів на стадії проектування: дис. канд. техн. наук: 05.06.01/ Ю.А. Луконін-Ростов н/Д, 1983.-230 с.

105. Лур'є Л.Б. Статична динаміка сільськогосподарських агрегатів/Л.Б. Лур'є М.: Колос, 1970. – 376 с.

106. Лур'є Л.Б. Математичні моделі сільськогосподарських машин як об'єктів керування/Л.Б. Лур'є// Автоматизація мобільних сільськогосподарських агрегатів: Записки Ленінгр. с.-г. ін-та/ЛСХІ. Л., 1972.-Т.176.-С. 33-36.

107. Львів О.Д. Теорія трактора/Є.Д. Львів// Машгіз, 1960

108. Малков В.П., Угодників А.Г. Оптимізація пружних систем/В.П. Малков, А.Г. Угодників М.: Наука, 1981. - 288 е.

109. Маньшин Ю.П. Теоретичне обґрунтування деяких питань тензометричного дослідження сільськогосподарських машин: автореф. дис. канд. техн. наук: 05.06.01/ Ю.П. Маньшин Ростов н/Д, 1971. – 29 с.

110. Машинобудівний гідропривод/За ред. В.М. Прокоф'єва. -М: Машинобудування, 1978. 495 с.

111. Методи оцінки конструктивної міцності машин: навч. посібник/A.M. Грошів, В.В. Спіченков, А.А. Андросов та ін; ДДТУ Ростов н/Д, 1997. – 162 с.

112. Навроцький К.Л. Теорія та проектування гідро- та пневмоприводів / K.JI. Навроцький. М: Машинобудування, 1991. - 345 с.

113. Настенко М.М. Системи автоматичного регулювання зернозбиральних комбайнів/М.М. Настенко, І.М. Гурарі М.: Машинобудування, 1973. - 232 с.

114. Непесов К.Б. Дослідження коливального руху колісного трактора у робочому режимі: Автореф. дис. канд. техн. наук/К.Б. Непесов-Мінськ, 1970. с.

115. Носов С.В. Динамічна навантаженість трансмісій колісних машин з урахуванням реологічних властивостей опорної основи / С.В. Носов, Н.М. Азовцев, О.В. Акуліч // Трактори та сільськогосподарські машини. -2006-№8. З. 31-32.

116. Основи проектування сільськогосподарських машин: підручник/Ю.І. Єрмольєв, А.Д. Чистяков, А.А. Андросов та ін. Тула: Грифік, 2006. -604 с.

117. Осіпов В.М. Об'ємні гідравлічні машини/В.М. Осипів. -М: Машинобудування, 1996. 315 с.

118. Основи теорії та розрахунку сільськогосподарських машин на міцність та надійність / За ред. Волкова, М.М. Тененбаум. М: Машинобудування, 1977. - 310 с.

119. Островерхів H.JI. Динамічна навантаженість трансмісій колісних машин/H.JI. Островерхов, І.К. Русецький, Л.І. Бойко. Мінськ: Наука та техніка, 1977. – 192 с.

120. Партко С.А. Оптимізація коливальних параметрів ходової системи збирального комбайна / С.А. Партко // Вісник ДДТУ. 2008 – Т.8, №2 (37) С. 141 – 144.

121. Погорілий Л.В. Інженерні методи випробувань сільськогосподарських машин/Л.В. Погорілий Київ: Техніка, 1981. – 176 с.

122. Попов Д.Д. Оцінка показників надійності несучих систем зернозбиральних комбайнів за характеристиками їхньої експлуатаційної навантаженості: дис. канд. техн. наук: 05.02.04/ Д.Д. Попов Ростов н/Д, 1985.-200 с.

123. Полушкін О. А. Наукові основи нормування точності виконання агрегатів сільгоспмашин на базі моделювання їх динаміки та процесів функціонування: автореф. дис.д-ра техн. наук: 05.06.01/ О.О. Полушкін. Ростов н/Д, 1983. – 50 с.

124. Радін В.В. Теорія оптимального проектування потужності двигуна зернозбирального комбайна/В.В. Радін; РДАСГМ. Ростов н/Д, 2007. – 89 с.

125. Радін В.В. Динаміка та оптимізація процесів у приводі зернозбиральних комбайнів: дис.д-ра техн. наук/В.В. Радін; РІСГМ. -Ростов н/Д, 1990. 382 с.

126. Радін В.В. Дисперсія кутової швидкості двигуна молотарки зернозбирального комбайна/В.В. Радин // Збірник науково-дослідних робіт зі створення сільськогосподарських машин та робочих органів / РІСГМ. Ростов н/Д, 1972. – С. 28 – 37.

127. Радін В.В. Динаміка складних машин як нелономних систем (на прикладі зернозбирального комбайна)/В.В. Радін, В.А. Бураків; РДАСГМ, Ростов н/Д, 2003. 150 с.

128. Радін В.В. До питання аналізу технологічного процесу обмолоту зернових культур білим барабаном статистичними методами / В.В. Радін, В.М. Поляков // Удосконалення збирання зернових культур: Тр. ЧІМЕСГ. Челябінськ, 1974. – Вип. 73. – С. 41 – 51.

129. Райбман Н.С. Що таке ідентифікація/Н.С. Райбман. М.: Наука – 1970.-245 с.

130. Ротенберг Р.В. Підвіска автомобіля/Р.В. Ротенберг М: Машинобудування, 1972. - 392 с.

131. Рубльов B.C. До питання класифікації несучих конструкцій сільськогосподарських машин/B.C. Рубльов // Експлуатаційна навантаженість та міцність сільськогосподарських машин / РІСГМ: зб. ст. -Ростов н/Д, 1979. С. 64-72

132. Свєшніков А.А. Прикладні методи теорії випадкових функцій/

133. A.А. Свєшніков М.: Наука, 1968. – 464 с.

134. Семенов В.М. Визначення динамічної навантаженості трансмісій та роботи буксування муфти зчеплення під час рушання з місця/

135. B.М. Семенов, С.І. Кондрашкін, С.П. Контаністів// Автомобільна промисловість. 1978. - №2. – С. 23 – 25.

136. Серенсен С.В. Несуча здатність та розрахунок деталей машин на міцність: довід, посібник/С.В. Серенсен, В.П. Когаєв, PM. Шнейдерович. -М: Машинобудування, 1975. 488 с.

137. Сілаєв А.А. Спектральна теорія підресорювання транспортних машин/А.А. Сілаєв М.: Машгіз, 1972. – 192 с.

138. Солом'янців Ю.М. Концепція CALS технологій/Ю.М. Солом'янців, В.Г. Митрофанов//Автоматизація та сучасні технології. -2005. - №9. -С. 3-9.

139. Солодовніков В.В. Статистична динаміка лінійних систем автоматичного управління/В.В. Солодовников М.: Фізматгіз, 1960. -635 с.

140. Спіченков В.В. Проектування несучих конструкцій зернозбиральних машин із заданим рівнем надійності: дис. д-ра техн. наук: 05.20.04/ В.В. Спіченков Ростов н/Д, 1988. – 505 с.

141. Спіченков В.В. Оцінка експлуатаційної надійності комбайна Дон-1500»/В.В. Спіченков, Д.Д. Попов, А.Б. Шостенко // Трактори та сільгоспмашини. 1987. - №9. - С. 39-41

142. Тарасік В.П. Теорія автомобілів та двигунів: навч. посібник/В.П. Тарасик, М.П. Бренчі. Мн.: Нове знання, 2004. – 400 с.

143. Теорія, конструкція та розрахунок сільськогосподарських машин/Є.С. Босий, О.В. Верняєв, І.І. Смирнов, Є.Г. Султан-Шах. М: Машинобудування, 1978. - 568 с.

144. Терлік В.В. Дослідження динамічних процесів під час руху самохідних сільськогосподарських машин із гідропневмопідвіскою: дис. канд. техн. наук/05.06.01. Ростов н/Д, 1979. -221 с.

145. Терських В.П. Крутильні коливання валопроводів силових установок: У 4 т. л.: Суднобудування, 1971. - Т.4. – С. 65 – 67.

146. Техніко-економічне обґрунтування для комбайна "Дон-1500": звіт ДСКБ при ВАТ "Ростсільмаш". Ростов н/Д, 1998. – 56 с.

147. Технічні основи створення машин// Інженерний журнал. 2004. - №9. С. 2 – 32

148. Труханов В.М. Методи забезпечення надійності виробів машинобудування/В.М. Труханов М.: Машинобудування, 1995. – 304 с.

149. Фролов К.В. Деякі проблеми параметричних коливань елементів машин/К.В. Фролов // Коливання та стійкість приладів, машин та елементів систем управління. М: Наука, 1968. - С. 5-20.